康明斯ISB3.9发动机曲轴

康明斯ISB3.9发动机曲轴

准备步骤

![]() 警告

警告 ![]()

蓄电池可能有易爆性气体逸出。为避免人身伤害,在维护蓄电池前,必须保持发动机舱通风良好。为了避免产生电弧,应首先拆下负极 (-) 蓄电池电缆,并最后连接负极 (-) 蓄电池电缆。

![]() 警告

警告 ![]()

发动机提升设备必须能将发动机和变速箱作为一个整体提升以避免造******身伤害。

![]() 警告

警告 ![]()

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

![]() 警告

警告 ![]()

为了减小人身伤害的可能性,应避免皮肤直接接触热机油。

![]() 警告

警告 ![]()

美国的一些州和联邦机构已经认定使用过的机油有致癌作用,而且能产生生殖疾病。应避免吸入机油蒸汽、误吞以及长时间接触用过的机油。如果不再继续使用,应按照当地环保法规进行处理。

断开蓄电池。参考原始设备制造商 (OEM) 维修手册。拆卸发动机并放在发动机支架上。参考第 0 节中的步骤 000-001。拆下部件盖。参考 第 3 节中的步骤 003-030。拆下摇臂室盖。参考第 3 节中的步骤 003-011。拆下摇臂。参考第 3 节中的步骤 003-008。拆下推杆。参考第 4 节中的步骤 004-014。拆下冷却风扇驱动皮带。参考第 8 节中的步骤 008-002。如果需要,拆卸风扇毂皮带轮。参考第 8 节中的步骤 008-039。拆下曲轴皮带轮。参考第 1 节中的步骤 001-022。卸下前齿轮室盖。参考第 1 节中的步骤 001-031。拆卸飞轮或柔性连接盘。参考第 16 节中的步骤 016-005 或参考第 16 节中的步骤 016-004。拆下飞轮壳。参考第 16 节中的步骤 016-006。拆下后油封和后油封托架。参考第 1 节中的步骤 001-024。 参考第 1 节中的步骤 001-104。拆下油底壳。参考第 7 节中的步骤 007-025。如果配备,则拆下平衡器。参考第 1 节中的步骤 001-004。拆下机油吸油管。参考第 7 节中的步骤 007-035。拆卸燃油泵。参考第 5 节中的步骤 005-016。如果配备,拆下或断开任何从动附件。拆下空气压缩机(如果配备)。参考第 12 节中的步骤 012-014。拆卸燃油泵。参考第 5 节中的步骤 005-045。维修技巧:将发动机放在支架上,转动使其倒转过来。这样能使挺杆离开凸轮轴,所以不需要使用挺杆拆卸组件(零件号 3822513)来抬起挺杆。拆下凸轮轴。参考第 1 节中的步骤 001-008。拆下前齿轮室。参考第 1 节中的步骤 001-033。对于前齿轮系发动机,拆卸后油封和后油封托架。参考第 1 节中的步骤 001-067。拆下连杆盖。参考第 1 节中的步骤 001-005。

康明斯ISB3.9发动机曲轴拆卸

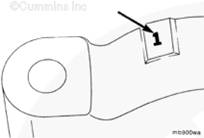

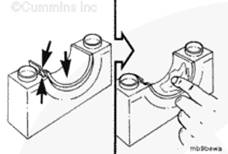

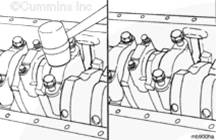

在拆下主轴承盖之前,一定要在主轴承盖和缸体的机油冷却器侧清楚标记出盖的位置。

1 号轴承盖在发动机前部。

![]() 注意

注意 ![]()

不要从缸体上撬下主轴承盖。这会损坏主轴承盖和缸体。

完全松开主轴承螺栓,但不要拆下。使用两个主轴承盖螺栓将主轴承盖“摇松”,注意不要损坏螺栓的螺纹。拆卸主轴承盖。

拆卸下主轴承时,标记出它们的位置和编号。用锥子在定位舌区域标记轴承位置。

注: 标记轴承位置便于以后识别或进行可能的故障分析。

![]() 警告

警告 ![]()

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

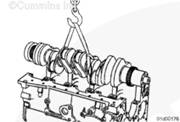

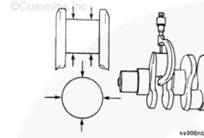

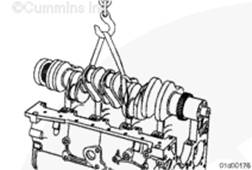

注: 应平直向上提升曲轴,以避免损坏曲轴和缸体。

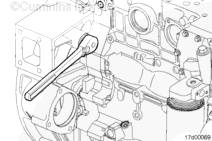

将尼龙吊索(零件号 3375957)缠绕在 3 号和 4 号连杆轴承轴颈周围。将吊索连接到举升器上,拆下曲轴。

拆卸上主轴承。用锥子在定位舌区域标记轴承位置。

注: 标记轴承位置便于以后识别或进行可能的故障分析。

康明斯ISB3.9发动机曲轴清洁

![]() 警告

警告 ![]()

使用蒸汽清洁器时,戴上安全眼镜或防护面罩,并穿上防护服。热蒸汽可能会造成严重的人身伤害。

![]() 警告

警告 ![]()

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造******身伤害。

蒸汽清洁或用热肥皂水清洗曲轴和齿轮。使用非金属硬毛刷清洁机油孔。用压缩空气吹干。确保吹通曲轴每端的螺纹孔和机油油道。

![]() 注意

注意 ![]()

不要修整曲轴上的螺纹。否则会引起发动机严重损坏。

检查曲轴两端的螺纹有无损坏。如果发现损坏,更换曲轴。

用细砂布抛光加工表面。检查前曲轴齿轮。参考第 1 节中的步骤 001-019。检查曲轴前油封接触区。参考第 1 节中的步骤 001-023。检查曲轴后油封接触区。参考第 1 节中的步骤 001-024。检查连杆轴承。参考第 1 节中的步骤 001-005。检查主轴承。参考第 1 节中的步骤 001-006。

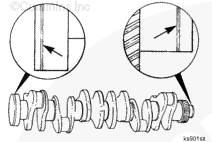

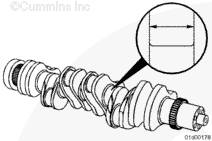

检查主轴承轴颈和连杆轴承轴颈有无损坏或过度磨损。细微的划痕是可以接受的。

康明斯ISB3.9发动机曲轴测量

测量曲轴主轴颈和连杆轴颈。

失圆度:0.050 mm [0.002 in]。

锥度:0.013 mm [0.0005 in]。

注: 如果曲轴轴颈不符合给定的技术规范,必须重新研磨曲轴。当一个轴颈不符合技术规范时,务必要研磨 所有的轴颈。

测量并记录曲轴上的连杆轴颈直径。

标准曲轴连杆轴颈直径

|

mm |

in | ||

|

标准 |

68.974 |

最小 |

2.7155 |

|

|

69.026 |

最大 |

2.7176 |

曲轴连杆轴颈直径偏小

|

mm |

in | ||

|

减小尺寸 |

|||

|

0.25 mm [0.010 in] |

68.724 |

最小 |

2.7057 |

|

|

68.776 |

最大 |

2.7077 |

|

0.50 mm [0.020 in] |

68.474 |

最小 |

2.6958 |

|

|

68.526 |

最大 |

2.6979 |

|

0.75 mm [0.030 in] |

68.224 |

最小 |

2.6860 |

|

|

68.276 |

最大 |

2.6880 |

|

1.00 mm [0.040 in] |

67.974 |

最小 |

2.6761 |

|

|

68.026 |

最大 |

2.6782 |

注: 如果曲轴连杆轴颈不符合给定的技术规范,必须重新研磨曲轴。选择目标减小尺寸轴颈直径及其相应的加大尺寸轴承。加工曲轴至上表规定的最大轴颈直径。再精加工曲轴至目标直径。当一个轴颈不符合技术规范时,务必要研磨所有的轴颈。

测量并记录装上轴承后的连杆曲轴孔直径。关于连杆曲轴孔(带轴承)的测量,参考第 1 节中的步骤 001-014。

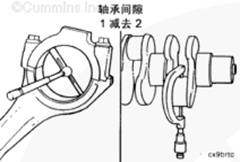

计算连杆轴承与曲轴轴颈之间的间隙。

轴承间隙等于连杆曲轴孔径(带轴承)减去曲轴连杆轴颈直径。

连杆到曲轴轴承的间隙

|

mm |

in | |

|

0.04 |

最小 |

0.002 |

|

0.12 |

最大 |

0.005 |

在安装曲轴过程中,还可以用 Plastigauge™ 确定轴承间隙。

注: 如果发现间隙不符合技术规范:

更换或尝试另一组连杆轴承。测量和检查轴承拆下后的连杆曲轴孔。参考第 1 节中的步骤 001-014。

测量并记录曲轴上的主轴承轴颈直径。

标准曲轴主轴承轴颈直径

|

mm |

in | ||

|

标准 |

82.974 |

最小 |

3.2667 |

|

|

83.026 |

最大 |

3.2687 |

减小尺寸曲轴主轴承轴颈直径

|

mm |

in | ||

|

减小尺寸 |

|||

|

0.25 mm [0.010 in] |

82.724 |

最小 |

3.2569 |

|

|

82.776 |

最大 |

3.2589 |

|

0.50 mm [0.020 in] |

82.474 |

最小 |

3.2470 |

|

|

82.526 |

最大 |

3.2490 |

|

0.75 mm [0.030 in] |

82.224 |

最小 |

3.2372 |

|

|

82.276 |

最大 |

3.2392 |

|

1.0 mm [0.040 in] |

81.974 |

最小 |

3.2273 |

|

|

82.026 |

最大 |

3.2294 |

注: 如果曲轴连杆轴颈不符合给定的技术规范,必须重新研磨曲轴。选择目标减小尺寸轴颈直径及其相应的加大尺寸轴承。加工曲轴至上表规定的最大轴颈直径。再精加工曲轴至目标直径。当一个轴颈不符合技术规范时,务必要研磨所有的轴颈。

安装带有上下主轴承的主轴承盖。参考第 1 节中的步骤 001-006 以了解主轴承盖的安装。

拧紧主轴承螺钉。

康明斯ISB3.9发动机曲轴扭矩值: 176 n.m [130 ft-lb]

测量装上轴承后的主轴承孔。

计算主轴承和曲轴轴颈之间的间隙。

轴承间隙等于主轴承曲轴孔径(带轴承)减去曲轴主轴承轴颈直径。

主轴承孔与曲轴轴承的间隙

|

mm |

in | |

|

0.04 |

最小 |

0.002 |

|

0.12 |

最大 |

0.005 |

在组装发动机过程中,还可以用 Plastigauge™ 确定轴承间隙。

注:

更换或尝试另一组主轴承测量并检查轴承拆下后的主轴承孔。参考第 1 节中的步骤 001-026。

主轴承螺钉继续使用测量

若要检查主轴承螺栓能否继续使用,必须按下列方法测量长度:

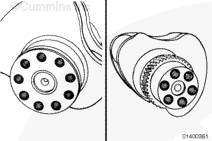

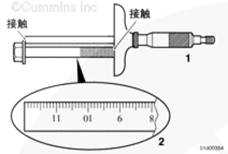

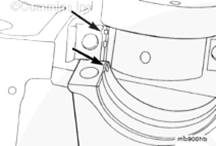

对于每个已经拆下的主轴承螺钉,如图所示用两种方法之一测量从螺钉头部下面到螺钉尖端的长度。

深度千分尺(保证精度的首选方法)机工尺。

如果测量值大于最大技术规范,必须更换主轴承螺栓。

主轴承螺钉螺杆长度

|

mm |

in | |

|

119.25 |

最大 |

4.695 |

检查止推轴承表面有无损坏或过度磨损。细微的划痕是可以接受的。用细砂布抛光加工表面。

止推轴承表面位于:

对于 4 缸发动机 - 4 号曲轴主轴承轴颈。

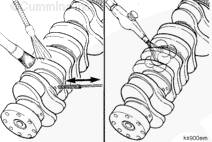

测量止推距离。

止推距离

|

mm |

in | |

|

42.98 |

最小 |

1.692 |

|

43.08 |

最大 |

1.696 |

注: 如果止推距离不符合技术规范,可提供加大尺寸的止推轴承。可提供 0.25 至 0.50 mm [0.010 至 0.020 in] 的加大尺寸止推轴承。

给曲轴涂抹一薄层防锈油以防止沾上灰尘。

注: 如果不是马上使用曲轴,涂覆厚厚一层防护油。将曲轴罩上以防污垢粘附在机油上。

康明斯ISB3.9发动机曲轴安装

对于配备了鞍座式活塞冷却喷嘴/塞堵的发动机,核实:对于原来配备了鞍座式活塞冷却喷嘴的发动机,活塞冷却喷嘴已安装而且没有碎屑/损坏

确保轴承背面清洁而且无碎屑,然后将上主轴承装到缸体中。确保轴承定位舌对准主轴承缸体鞍座上的定位舌。

安装曲轴上止推轴承。4 缸发动机 - 4 号主轴承位置。

用清洁的 15W-40 发动机机油润滑上主轴承的曲轴侧和上主轴承表面。

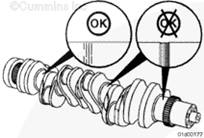

检查主轴承盖,确保环形定位销已装上。

![]() 警告

警告 ![]()

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

![]() 注意

注意 ![]()

小心安装曲轴,以避免损坏曲轴主轴承,特别是止推/主轴承轴颈。如果曲轴出现损坏,发动机使用寿命将缩短。

安装曲轴。

注: 在将曲轴放置在缸体中时,确保曲轴前齿轮与机油泵齿轮啮合(如果以前未拆下)。

![]() 注意

注意 ![]()

不要润滑与主轴承盖相接触的轴承背面。

确保轴承背面清洁而且没有碎屑,然后将下主轴承装入主轴承盖。

确保轴承定位舌对准主轴承盖上的定位舌。

用清洁的 15W-40 发动机机油润滑上主轴承的曲轴侧和上主轴承表面。

确保主轴承盖和缸体之间的主轴承盖表面清洁且无碎屑。

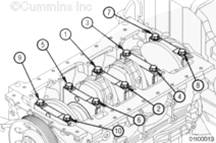

在拆卸过程中对主轴承盖的位置进行了编号。从缸体前部开始为 1 号。

注: 安装时盖上的编号必须与缸体内轴承鞍座的编号一致。主轴承鞍座的锁舌和轴承盖必须处于同侧。

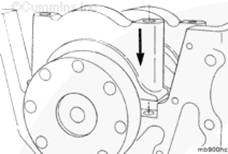

安装主轴承盖。确保主轴承盖上的环形定位销对准缸体上相应的孔。

使用清洁的 15W-40 发动机机油润滑主轴承螺钉螺纹和螺钉头下面。

用塑料或橡胶锤将主轴承盖轻敲到位。落座后,安装主轴承螺钉。

依次均匀拧紧螺钉。在进行下一步骤前,对所有螺钉重复上述每个步骤。

Torque Value:

50 n.m [37 ft-lb]

80 n.m [59 ft-lb]

将所有螺钉旋转 60 度。

在安装完主轴承盖后,曲轴必须转动自如。

如果曲轴不能转动自如:

检查曲轴是否与某个连杆接触

检查是否正确地安装了正确的主轴承盖

检查主轴承盖环形定位销或安装表面是否在安装期间损坏

检查是否安装了正确的主轴承。

注: 止推轴承及曲轴轴颈的尺寸决定其轴向间隙。

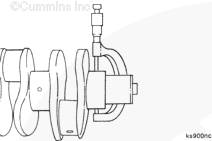

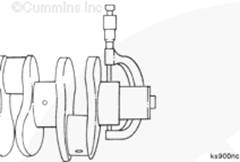

使用千分表总成(零件号 3824564)和磁性基座(零件号 3377399)测量曲轴轴向间隙。

曲轴轴向间隙

|

mm |

in | |

|

0.116 |

最小 |

0.0046 |

|

0.416 |

最大 |

0.0163 |

如果曲轴轴向间隙不符合技术规范:

如果曲轴轴向间隙低于技术规范,检查是否有任何限制曲轴运动的障碍物(机油泵、连杆等)。

如果曲轴轴向间隙高于技术规范,检查曲轴止推轴承表面。还要检查是否安装了正确的止推轴承。

注: 如果轴向间隙不符合技术规范,可使用加大尺寸的止推轴承。可提供 0.25 至 0.51 mm [0.010 至 0.020 in] 的加大尺寸的止推轴承。

最后步骤

蓄电池可能有易爆性气体逸出。为避免人身伤害,在维护蓄电池前,必须保持发动机舱通风良好。为了避免产生电弧,应首先拆下负极 (-) 蓄电池电缆,并最后连接负极 (-) 蓄电池电缆。

安装连杆盖。参考第 1 节中的步骤 001-005。安装前齿轮室壳。参考第 1 节中的步骤 001-033。

维修技巧:将发动机留在发动机支架上并倒转,凸轮轴应被装上。这将使挺杆保持在悬挂状态,因此可以安装凸轮轴。不需要使用挺杆拆卸组件(零件号 3822513)抬起挺杆。凸轮轴装上后,将发动机转成垂直,使挺杆接触到凸轮轴。安装输油泵。参考第 5 节中的步骤 005-045。安装凸轮轴。参考第 1 节中的步骤 001-008。安装燃油泵。参考第 5 节中的步骤 005-016。安装空气压缩机(如果配备)。参考第 12 节中的步骤 012-014。如果配备,安装或连接所有驱动附件(例如液压泵)安装机油吸油管。参考第 7 节中的步骤 007-035。如果配备,则应安装平衡器。参考第 1 节中的步骤 001-004。安装油底壳和密封垫。参考第 7 节中的步骤 007-025。安装后油封和后油封托架。参考第 1 节中的步骤 001- 067和参考第 1 节中的步骤 001 - 104。

安装飞轮壳。参考第 16 节中的步骤 016-006。安装飞轮或柔性连接盘。参考第 16 节中的步骤 016-005 或参考第 16 节中的步骤 016-004。安装前盖。参考第 1 节中的步骤 001-031。安装曲轴皮带轮。参考第 1 节中的步骤 001-022。如果需要,安装风扇轮毂皮带轮。参考第 8 节中的步骤 008-039。安装冷却风扇驱动皮带。参考第 8 节中的步骤 008-002。安装推杆。参考第 4 节中的步骤 004-014。安装摇臂。参考第 3 节中的步骤 003-008。安装摇臂室盖。参考第 3 节中的步骤 003-011。安装部件盖。参考 第 3 节中的步骤 003-030。

康明斯ISB3.9发动机曲轴转动检查

蓄电池可能有易爆性气体逸出。为避免人身伤害,在维护蓄电池前,必须保持发动机舱通风良好。为了避免产生电弧,应首先拆下负极 (-) 蓄电池电缆,并最后连接负极 (-) 蓄电池电缆。

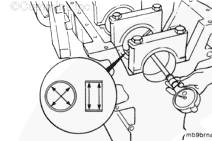

发动机完全装配好后,用盘车工具(零件号 3824591)检查发动机能否转动自如。

将盘车工具插入飞轮壳,与飞轮/柔性连接盘齿圈啮合。随后便可以用手转动曲轴。用一把 1/2-英寸的棘轮扳手或撬棍使其转动。

如果发动机不能转动自如,检查有无任何外部障碍物。如果没有障碍物,拆下油底壳并查看有无内部损坏。

安装发动机。参考第 0 节中的步骤 000-002。

加注油底壳。参考第 7 节中的步骤 007-037。

连接蓄电池。参考 OEM 维修手册。

运转发动机。检查有无泄漏和发动机是否工作正常。

前曲轴齿轮(曲轴已拆卸)

康明斯ISB3.9发动机曲轴拆卸

![]() 注意

注意 ![]()

不要为了拆卸前曲轴齿轮而将其分离。齿轮是钢制材料,因此不会有裂痕。可能导致工具和曲轴损坏。

注: 如果在之前的维修期间,已经安装了曲轴前油封耐磨衬套,在拆卸曲轴齿轮之前必须先将其拆下。参考第 1 节中的步骤 001-025。

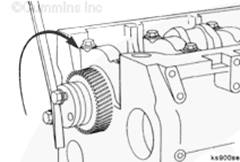

如图所示使用重载轴承分离器(零件号 3162427)或齿轮拉拔器拆卸曲轴齿轮。

清洁并检查能否继续使用

检查齿轮有无裂纹以及断裂或有缺口的齿。

如果齿轮损坏,必须进行更换。

注: 如果前曲轴齿轮齿损坏或有过热的迹象,确保检查机油泵、燃油泵和凸轮轴相关齿轮是否损坏。

检查齿轮和键槽是否有拉痕或毛刺。

使用细砂布去除拉痕和毛刺。

检查曲轴齿轮轴颈、齿轮是否对准定位销和定位销孔是否有毛刺或磨损。

使用细砂布去除毛刺。

如果发现其他损坏,则更换齿轮对准定位销。

测量曲轴齿轮孔内径。

曲轴齿轮孔内径

|

mm |

in | |

|

63.89 |

最小 |

2.515 |

|

63.93 |

最大 |

2.517 |

测量曲轴齿轮轴颈外径。

曲轴齿轮轴颈外径

|

mm |

in | |

|

63.99 |

最小 |

2.5193 |

|

64.01 |

最大 |

2.5201 |

康明斯ISB3.9发动机曲轴安装

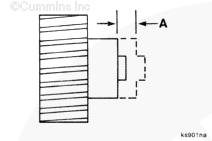

使用软面锤,将齿轮定位销装入曲轴。销必须高于曲轴表面 1.8 mm [0.07 in]。

![]() 注意

注意 ![]()

不要超过规定的加热时间或温度。可能损坏曲轴轮齿。

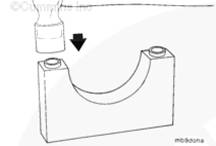

在炉中加热齿轮最少 45 分钟,但在 177°C [350°F] 下不要 超过两小时。

使用装配润滑剂(零件号 3163087)或等同物润滑曲轴齿轮颈外径。

![]() 警告

警告 ![]()

当搬动已加热的零件时,要戴上防护手套以避免人身伤害。

![]() 注意

注意 ![]()

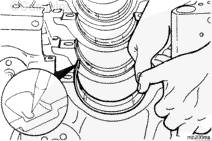

安装齿轮后,齿轮上的正时标记(1)和零件号(2)必须朝向曲轴的外侧。如果齿轮装反,可能造成发动机损坏。

![]() 注意

注意 ![]()

不要用水或油缩短冷却时间。齿轮可能产生裂纹。使齿轮在空气中自然冷却。

从烘箱中取出齿轮。

将齿轮键槽与曲轴对准定位销对齐。从恒温箱上拆下后的 30 秒内安装曲轴齿轮。

如果在完全安装好齿轮前,齿轮冷却而且在曲轴保持不同,使用改锥完成安装。

确保齿轮抵着曲轴轴肩入位。使用 0.15 mm [0.0059 in] 塞尺,检查以了解塞尺是否可以插在曲轴齿轮和曲轴轴肩之间。如果可以插入塞尺,则曲轴齿轮没有正确座入,必须将其拆卸然后重新安装。

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文

中文 Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韩国

韩国 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska