康明斯ISX和QSX15柴油发动机、柴油发电机组、工程机械动力系统维修手册之连杆、曲轴、曲轴适配器拆卸与组装的技术规格与标准的维修数据测量

康明斯ISX和QSX15柴油发动机、柴油发电机组、工程机械动力系统维修手册之连杆、曲轴、曲轴适配器拆卸与组装的技术规格与标准的维修数据测量

概述

CAUTION

断面分裂式连杆需要的大端连杆轴承与锯切式连杆不同。这种轴承专门针对这种连杆设计,不能向后兼容。如果使用了错误的轴承,连杆和上轴瓦中的油孔将无法对准。如果轴承与连杆型式不匹配,可能造成发动机严重损坏。

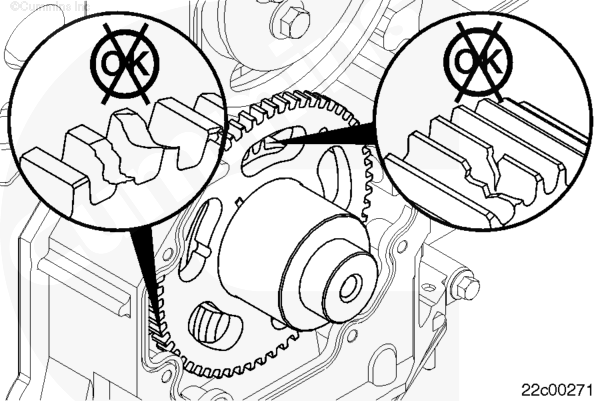

CAUTION

要避免断面分裂式连杆损坏,放置连杆或连杆盖时不要将断面分裂接合面朝下。这可能造成磨光和匹配面损坏。

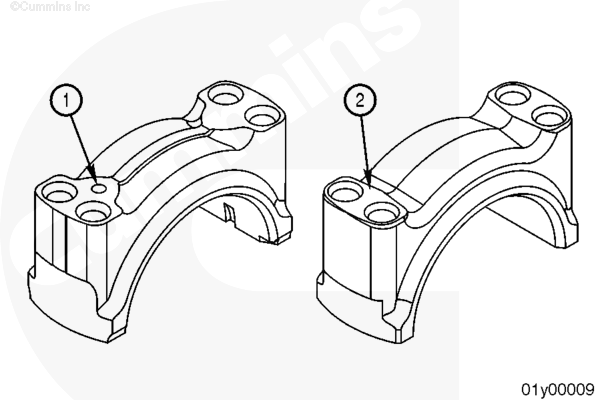

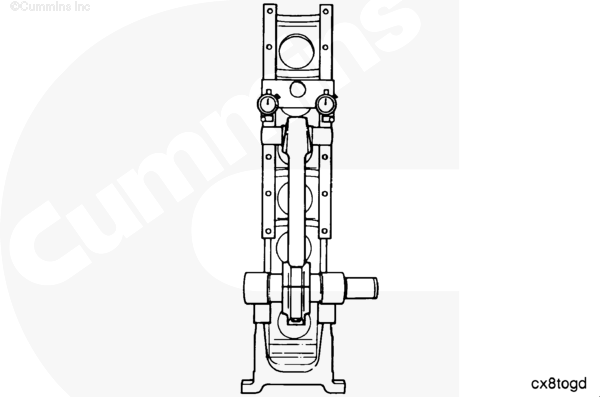

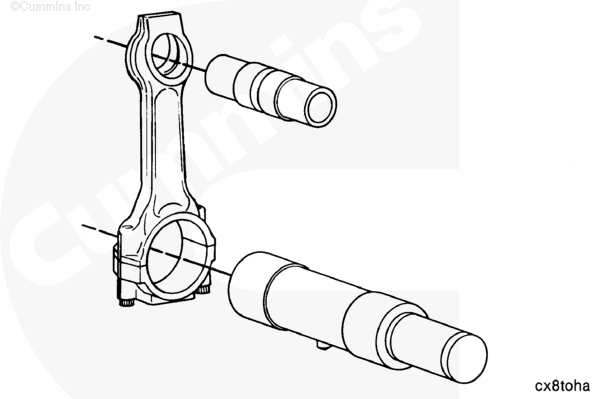

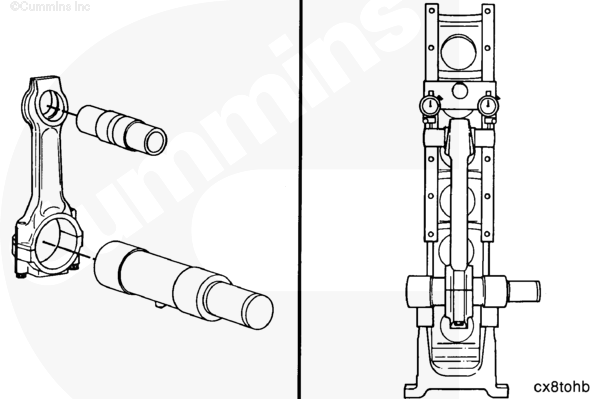

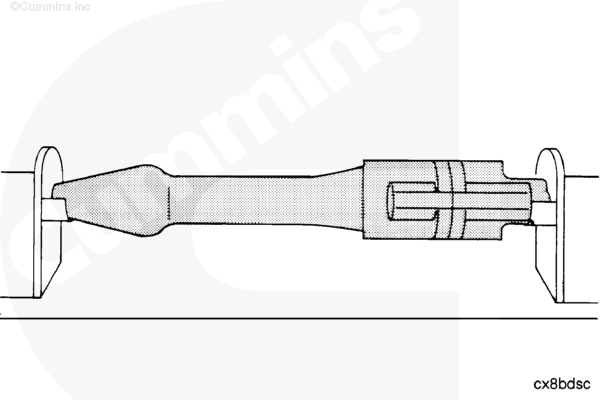

对于 ISX15 和 QSX15 发动机,有两种型式的连杆总成。

较新型号的发动机的连杆和连杆盖之间采用断面分裂式 (1) 连接方式。

较老型号的发动机的连杆和连杆盖之间采用锯切式 (2) 连接方式。

在继续进行此步骤前,必须了解连杆是采用断面分裂型式还是锯切型式。断面分裂式连杆在连杆盖上有一个看得见的钻孔。

注 : 锯切式连杆总成可以在同一台发动机中与断面分裂式连杆总成混用。

对于带断面分裂面的连杆,必须额外小心处理。连杆的两部分不能相互摩擦。这将损坏配合表面。注意不要让连杆的任一部分掉落。断面分裂式连杆必须仅在连杆的两部分紧固至正确的技术规范值后,或者两部分完全分离后才能移动。

准备步骤

注 : 对于 Signature™、ISX 和 QSX15 发动机,活塞与连杆必须作为一个总成拆下。

- 拆卸并拆解活塞和连杆总成。参考第 1 节中的步骤 001-054。

清洁并检查能否继续使用

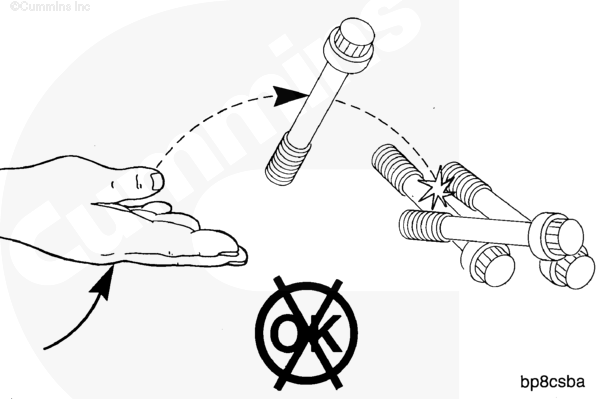

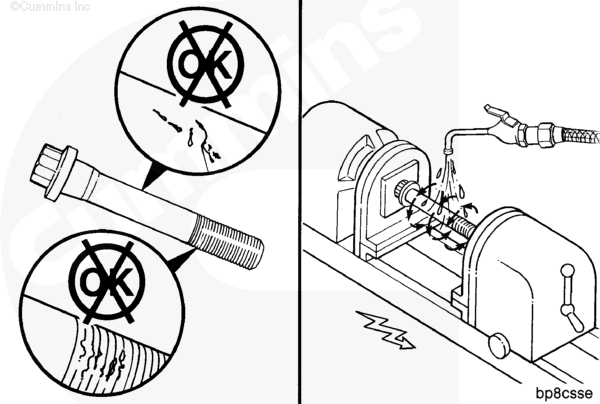

CAUTION

应防止螺钉损坏。螺杆上的刻痕可能会形成应力集中区域,在发动机运转期间该应力集中区域可能会导致故障。螺纹损坏可能会导致扭矩不正确,而且会导致配合件损坏。

CAUTION

建议不要使用铰丝板牙修复滚压螺纹。使用铰丝板牙可能会在螺纹内径上(根部)形成尖角。这种尖角会增大应力集中区域。

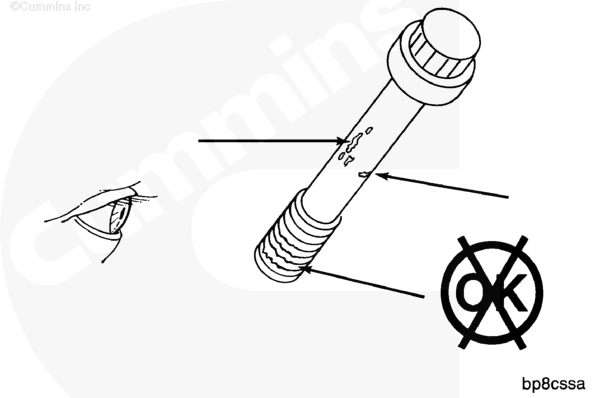

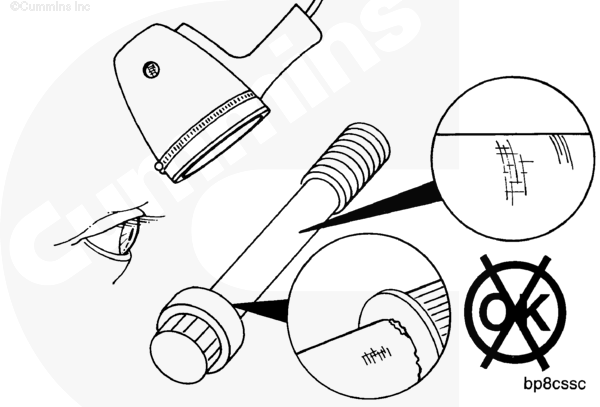

检查螺钉有无下列情况:

- 螺纹损坏

- 被锈蚀或被腐蚀的穴蚀

- 拉痕、弯曲、拉伸或磨伤。

如果螺钉有任一所列的损坏,都必须进行更换。

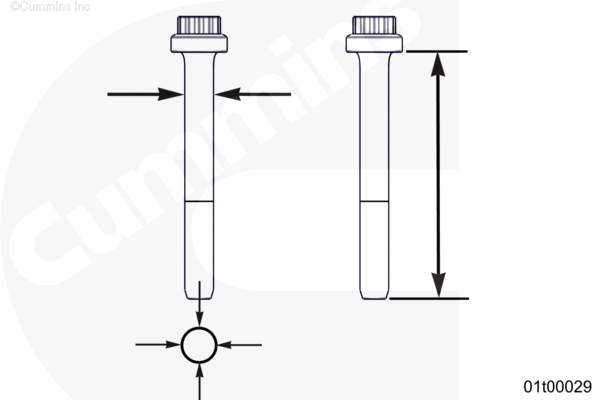

进行螺钉测量以评估拉伸度。

测量螺纹上方螺钉的直径。

| 连杆螺钉外径 | ||

| mm | in | |

| 11.10 | 最小 | 0.437 |

测量从法兰头底面至螺钉底部的螺钉长度。

| 连杆螺钉长度 | ||

| mm | in | |

| 101.00 | 最大 | 3.976 |

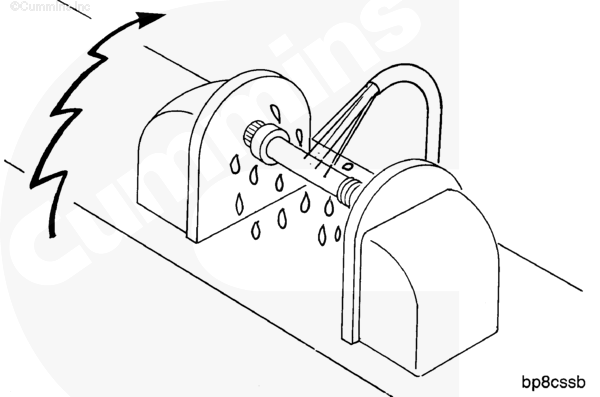

WARNING

使用蒸汽清洗器时,戴上安全眼镜或防护面罩,并穿上防护服。否则,热蒸汽会造成严重的人身伤害。

WARNING

当使用溶剂、酸或碱性材料清洗时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造******身伤害。

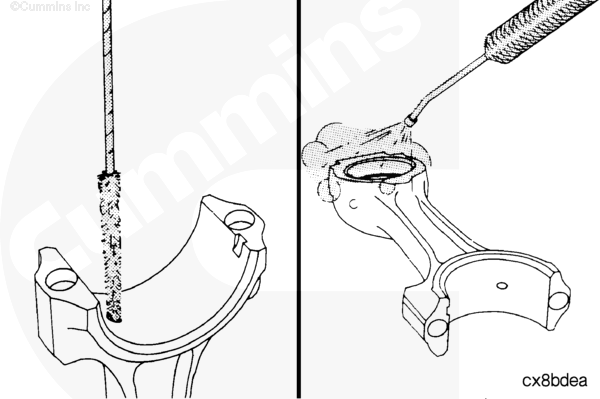

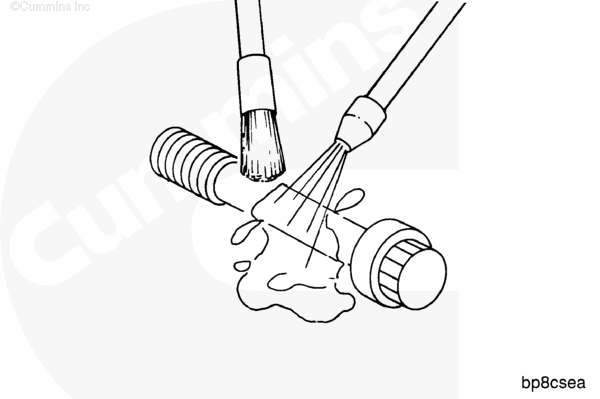

使用溶剂或蒸汽清洗螺钉、连杆和连杆盖。

用压缩空气吹干。

用软毛刷清洁机油油道。

检查连杆和连杆盖是否损坏。

如果工字梁或连杆盖损坏,则更换连杆。

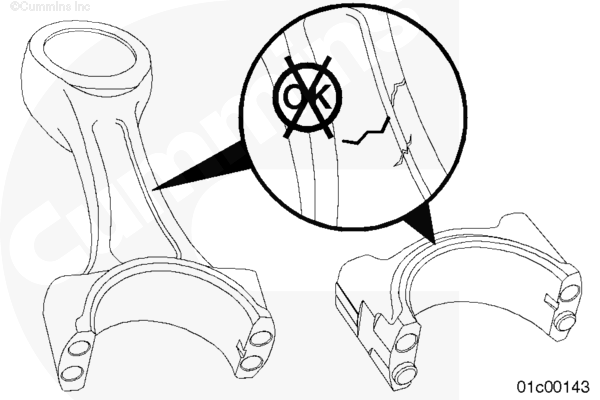

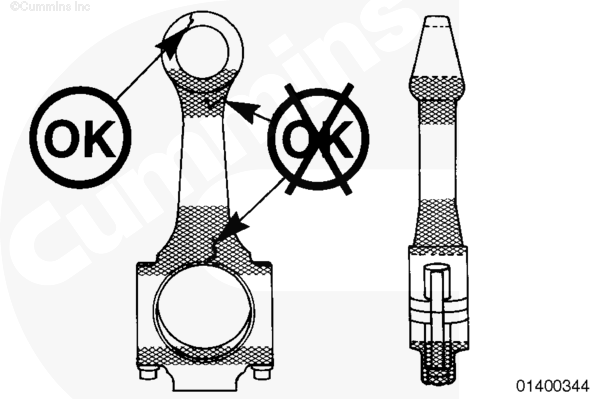

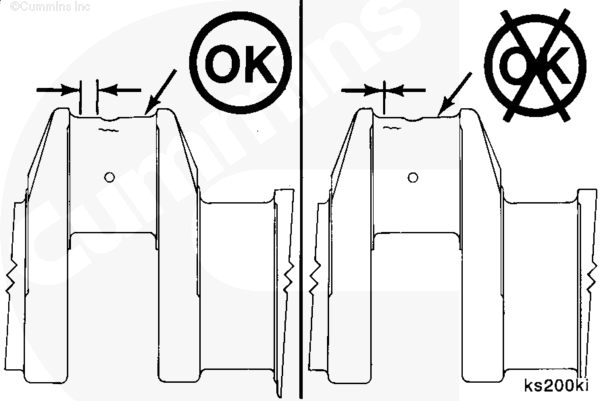

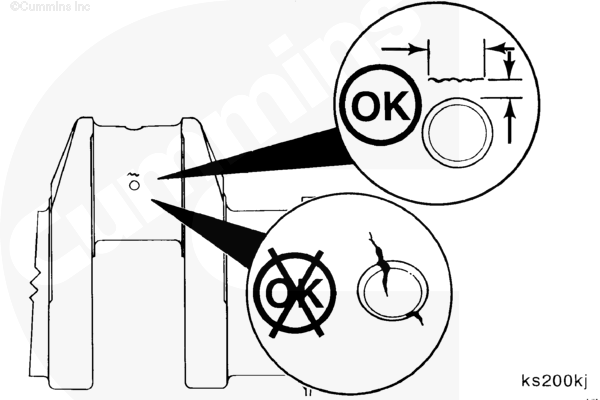

锯切式连杆

- 检查连杆和连杆盖的配合面是否磨损。

- 如果连杆或连杆盖任何部位出现明显磨损, 必须将两者作为一个总成更换。

- 连杆或连杆盖的止推面上可看到正常的磨光痕迹。采用以下步骤中的检查标准。参考第 1 节中的步骤 001-007。

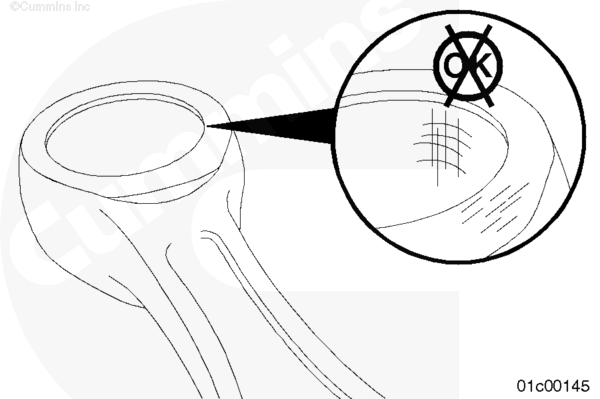

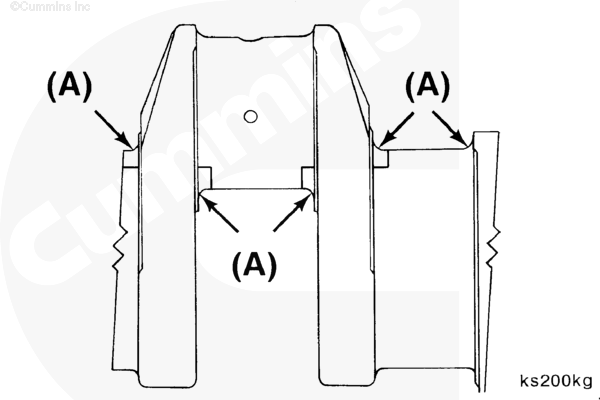

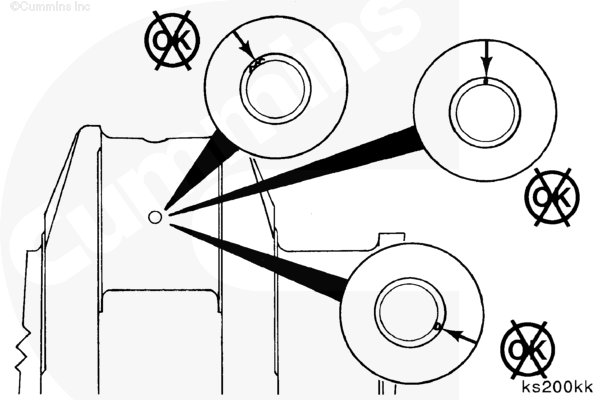

断面分裂式连杆

- 连杆或连杆盖配合面上的磨光点表示磨损,必须更换连杆。如果连杆或连杆盖任何部位出现明显磨损, 必须将两者作为一个总成更换。

- 匹配面上的黑色区域表示机油碳化后的沉积。如果没有磨损,带有黑色区域的连杆可继续使用。

- 每次分离时,断面接合处可能产生碎屑。使用溶剂和尼龙毛刷清洁连杆和连杆盖之间的接触面。

- 连杆或连杆盖的止推面上可看到正常的磨光痕迹。采用以下步骤中的检查标准。参考第 1 节中的步骤 001-007。

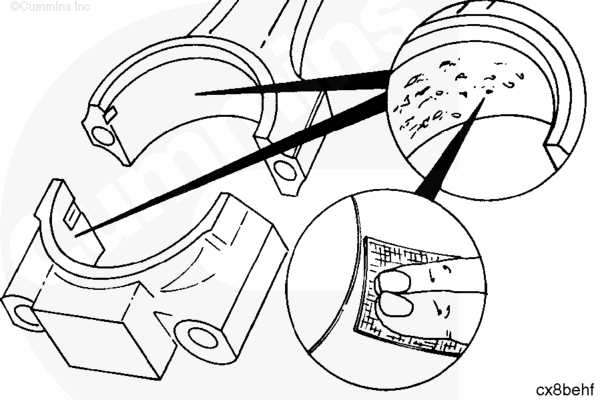

检查轴承表面有无拉痕或毛刺。

如果使用细砂布无法清除拉痕或毛刺,必须更换连杆。

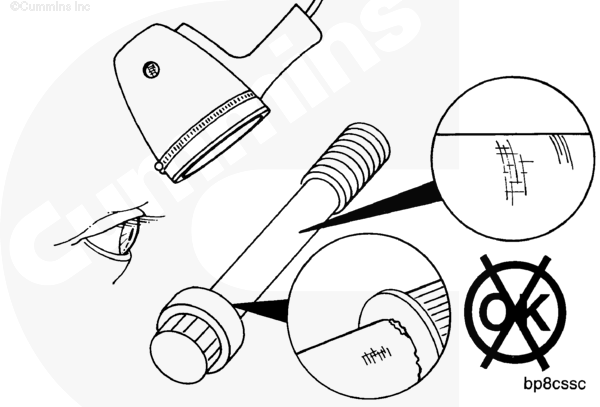

检查连杆销衬套是否损坏。

更换任何表面出现刻痕、擦伤或变形的活塞销衬套。

更换任何在销孔中转动的衬套。

更换衬套时需要专用工具和精密机加工。如果没有使用康明斯公司许可的工具和修理步骤,必须更换连杆。

CAUTION

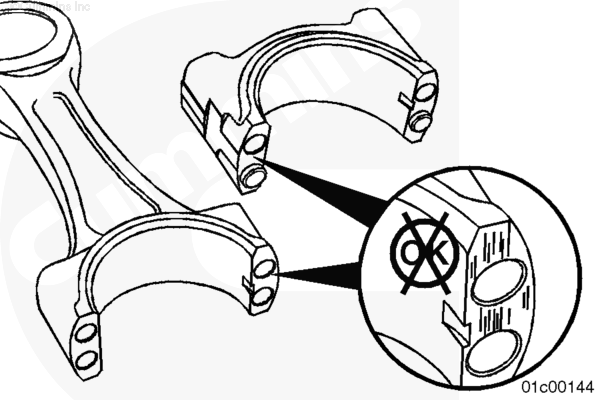

连杆盖的 alpha 字母必须与连杆上的 alpha 字母相匹配,并且必须将两个字母对准后安装,以免损坏连杆和曲轴。

CAUTION

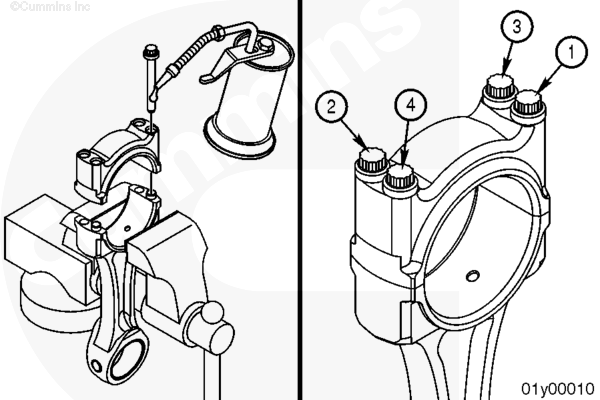

使用黄铜夹具的台钳来固定连杆。工字梁上的缺口、划痕或凹痕会导致发动机故障。

将连杆置于带有黄铜夹具的台钳中。通过大轴承端支撑连杆,以避免工字梁损坏。

将连杆盖安装到相应的连杆上。

用清洁的发动机机油润滑螺钉螺纹。

将螺钉旋入连杆并手动拧紧。

拧紧旧螺钉的步骤与拧紧新螺钉的步骤不同。参考第 1 节中的步骤 001-054。

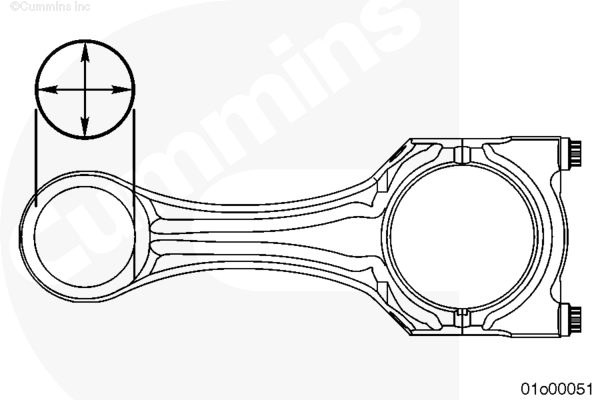

用孔千分表测量连杆曲轴孔内径。

| 连杆曲轴孔内径 | ||

| mm | in | |

| 98.801 | 最小 | 3.890 |

| 98.839 | 最大 | 3.891 |

| 断面分裂式连杆曲轴孔内径 | ||

| mm | in | |

| 99.621 | 最小 | 3.922 |

| 99.659 | 最大 | 3.924 |

如果连杆曲轴孔内径不符合技术规范,必须更换连杆。

测量连杆活塞销衬套内径。

| 机加工型连杆活塞销衬套内径 | ||

| mm | in | |

| 63.550 | 最小 | 2.5020 |

| 63.570 | 最大 | 2.5030 |

| 断面分离式连杆活塞销衬套内径 | ||

| mm | in | |

| 63.542 | 最小 | 2.5017 |

| 63.558 | 最大 | 2.5023 |

如果连杆活塞销衬套内径不符合技术规范,必须更换连杆。

弯曲度和扭曲度检查

标定步骤

需要一根已知长度、弯曲度和扭曲度的连杆(称为参考连杆)用于标定夹具。

对于一个新连杆,如果已知曲轴孔中心与活塞销孔中心之间的距离(连杆长),则也可以使用。

必须安装连杆盖且拧紧到正确的技术规范值,否则标定将不正确。

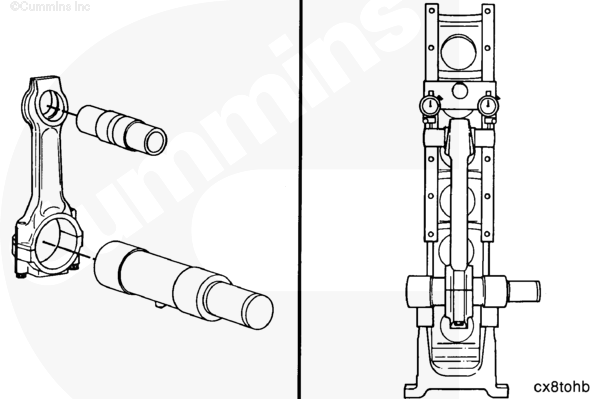

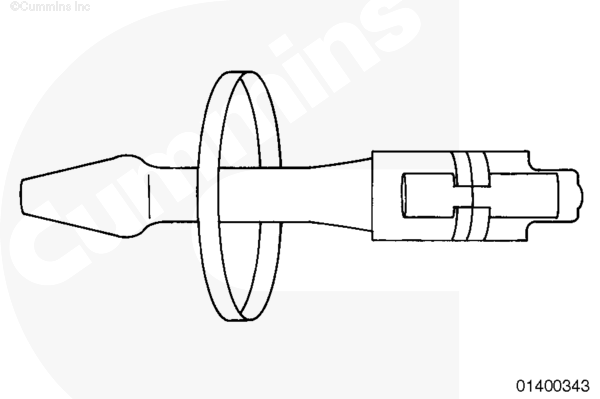

将连杆检查导销(零件号 4918336 和零件号 4918338)装入参考连杆活塞销孔中,并对正导销的中心。

将合适的连杆检验导销装入参考连杆曲轴孔。

确保导销上的定位销落下并对准连杆中心。

通过转动导销的端部将导销锁止到位。

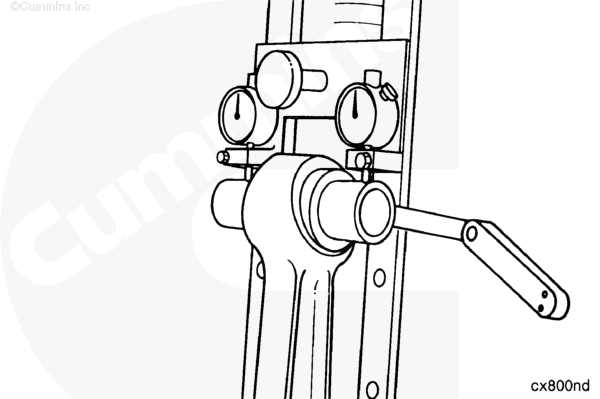

将参考连杆安装到连杆检查夹具(零件号 ST-561)内。

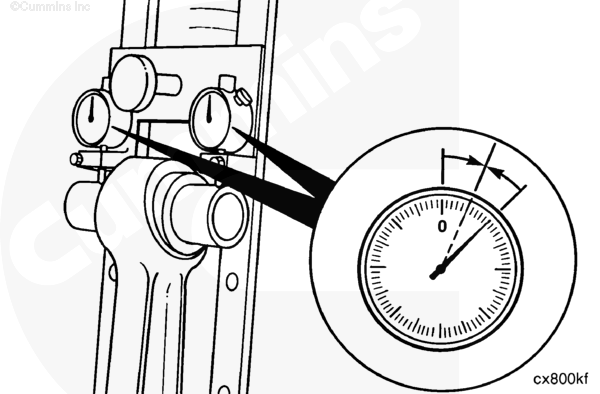

松开旋钮并移动千分表支架,直到两个千分表接触活塞销导销的顶部。

将支架向导销方向移动,直到千分表指针转到大约 0.25 mm(0.010 in)处。

转动旋钮以拧紧支架。

将千分表调“零”。来回移动连杆以确认是否为 0 设置。

从夹具上拆下参考连杆。

将连杆沿水平方向转动 180 度,并将其安装到检查夹具上。

确保千分表设定值为 0。

如果千分表指针没有回到“零”位置,调整千分表,以使“零”位置移动到从指针到上一步骤中设定的“零”位置之间距离的中点。

如果指针偏离上一步骤中设定的“零”位置 0.10 mm [0.004 in] 以上,检查连杆检验导销和夹具上有无污垢或毛刺。如果“零”位置仍然不在技术规范内,检查并确保参考连杆没有损坏。

不要在步骤的这一步后调整千分表,否则测量将不准确。

完成夹具的标定后,拆下参考连杆。

测试

CAUTION

为了减少发动机损坏的可能性,在测试连杆前必须标定连杆测试夹具。

在连杆的活塞销端安装适当的心轴。

确保曲轴销端的心轴上的定位销直接接触到连杆杆身相对的连杆盖。

将心轴装入主连杆曲轴销孔中。

拧紧心轴,使其正确处于孔的中心。

将主连杆装入测试夹具。

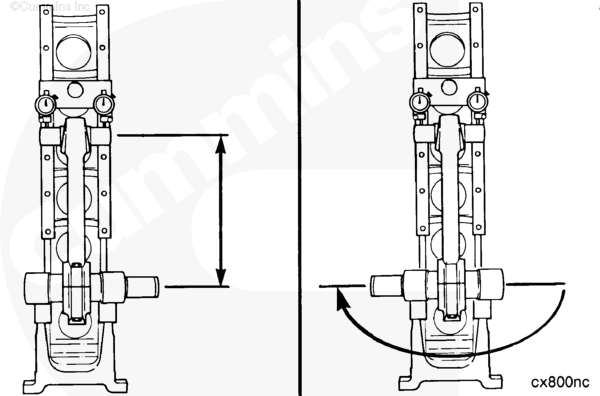

松开旋钮并移动千分表支架,直到两个千分表接触活塞销端的心轴的顶部。将支架向心轴方向移动,直到千分表指针转到大约 0.25 mm(0.010 in)处。转动旋钮以拧紧支架。

将千分表调“零”。来回移动主连杆以确认位置“零”。

从夹具上拆下主连杆。

将连杆沿水平方向转动180度,安装到检查夹具上。

记录千分表读数。必须从主连杆的已知长度中加上或减去千分表标定的“零”位置的差值,以确定被测量连杆的长度。

| 连杆长度 | ||

| mm | in | |

| 261.45 | 最小 | 10.293 |

| 261.55 | 最大 | 10.297 |

如果连杆长度不符合技术规范,必须更换连杆。

CAUTION

严禁试图通过加热或用外力矫直连杆。连杆可能最终会因此而断裂并导致发动机大范围损坏。

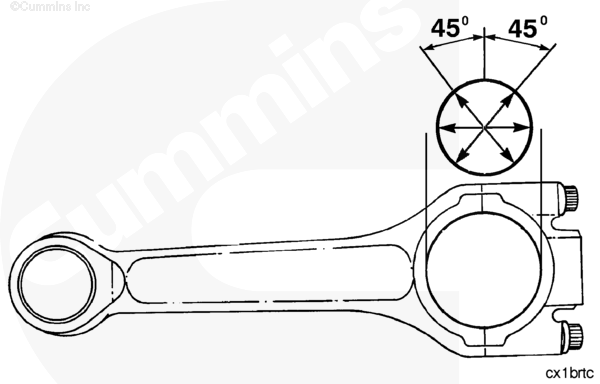

记录千分表读数。

从夹具上拆下连杆。

将连杆沿水平方向转动 180 度,然后将其安装到检查夹具上。

将此读数与上一步记录的千分表读数进行比较。千分表读数的差值就是连杆弯曲度。

| 最大连杆弯曲度(装有衬套) | ||

| mm | in | |

| 0.100 | 最大 | 0.004 |

如果连杆的弯曲度不符合技术规范,必须更换连杆。

注 : 由于部件叠加和振动,通过测量上止点 (TDC)、活塞高度而测量连杆弯曲度不是一个可接受的测量方法。

CAUTION

严禁试图通过加热或用外力矫直连杆。连杆可能最终会因此而断裂并导致发动机大范围损坏。

检查夹具与活塞销端的心轴之间有无间隙。如果连杆扭曲,心轴只接触夹具的一侧。

将接触夹具的心轴端固定在夹具上。

使用塞尺测量心轴与夹具之间的间隙。心轴与夹具之间的间隙值就是连杆的扭曲量。

| 最大连杆扭曲度(装有衬套) | ||

| mm | in | |

| 0.25 | 最大 | 0.010 |

如果连杆的扭曲度不符合技术规范,必须更换连杆。

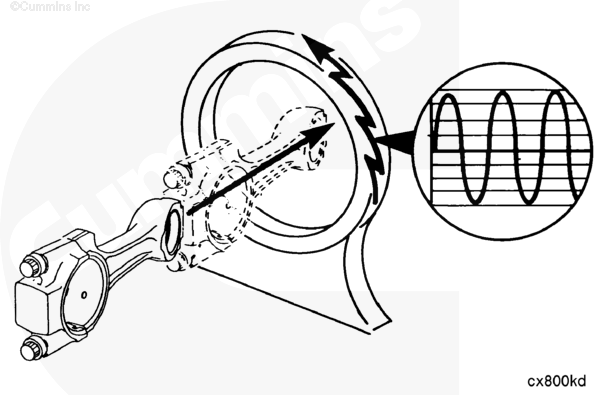

磁力探伤检查

此步骤是关于连杆和连杆盖磁粉检验的步骤。

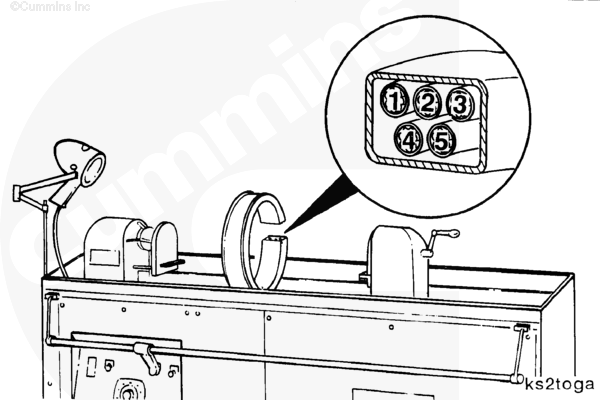

使用磁粉探伤设备。

在此过程中,连杆和连杆盖必须组装在一起。

采用剩磁法。施加工件通电电流。调整至 1500 安培直流电或整流后的交流电。

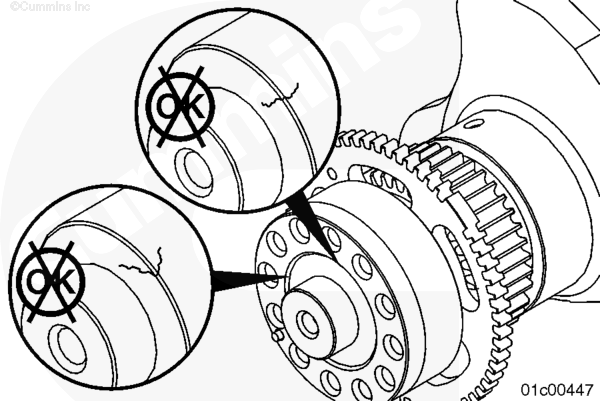

检查有无裂纹。

如果可看到裂纹,必须更换连杆。

采用剩磁法。施加线圈通电电流。

| 电流(安匝数) | |

| 最小值 | 最大值 |

| 2600 安培直流电 | 2800 安培直流电 |

安匝数是指流经线圈的电流与线圈匝数的乘积。

检查有无裂纹。

如果关键(阴影)区域可看到任何裂纹迹象,必须更换连杆。

WARNING

使用蒸汽清洗器时,戴上安全眼镜或防护面罩,并穿上防护服。否则,热蒸汽会造成严重的人身伤害。

WARNING

当使用溶剂、酸或碱性材料清洗时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

CAUTION

必须对连杆进行彻底消磁和清洁。任何微小的金属颗粒都可能会导致发动机损坏。

对连杆进行消磁。

用溶剂或蒸汽清洗连杆。

本步骤所述为连杆螺钉磁粉检验的步骤。

使用 Magnaflux™ 或类似的磁粉探伤设备。

使用连续法。使用 300-400 安培直流电或整流后的交流电给工件通电。

使用紫外线灯。检查有无裂纹。

磁粉容易积聚在尖角和边缘。不要误认为这些地方有裂纹。

任何裂纹迹象都不可接受。

准备进行线圈通电。

确保螺钉靠近线圈的一侧而不是位于线圈中心。

提供 1000 - 1350 安匝数的电流。

使用紫外线灯。检查有无裂纹。

任何裂纹迹象都不可接受。

WARNING

当使用溶剂、酸或碱***材料清洁时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造******身伤害。

CAUTION

必须对连杆进行彻底消磁和清洁。任何微小的金属颗粒都可能会导致发动机损坏。

对螺钉进行彻底消磁。

使用溶剂清洗螺钉并用压缩空气吹干。

最后步骤

注 : 对于 Signature™、ISX 和 QSX15 发动机,活塞与连杆必须作为一个总成安装。

- 组装并安装活塞和连杆。参考第 1 节中的步骤 001-054。

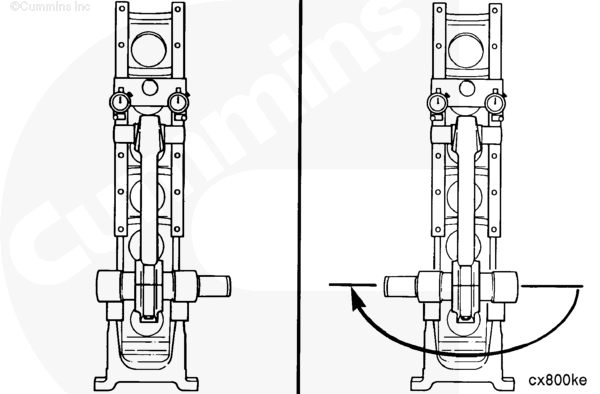

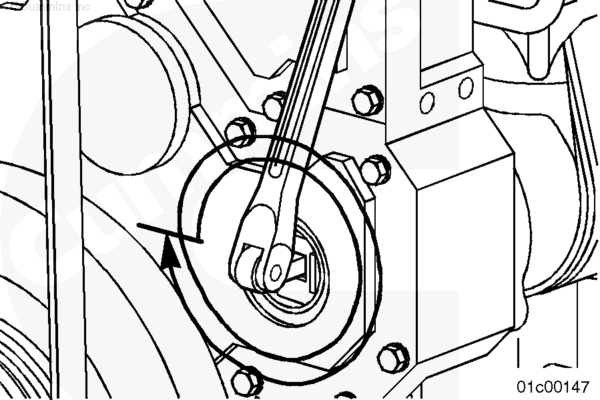

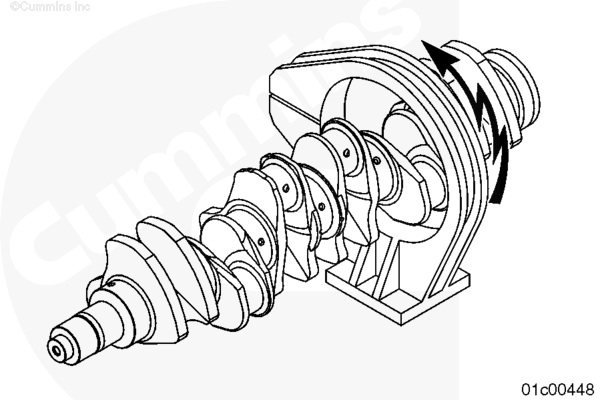

转动检查

仅使用压缩机驱动或用盘车装置来转动曲轴。

顺时针方向转动曲轴两整圈。

若发动机不能转动自如,设备可能有故障或安装不正确。参考设备制造商维修信息。

准备步骤

WARNING

不要从热发动机上打开散热器压力盖。应等冷却液温度降至 50°C [120°F] 以下时才能拆下压力盖。否则高温冷却液或蒸汽喷出可能会造******身伤害。

WARNING

冷却液有毒。远离儿童或宠物。如果不再继续使用,应按照当地环保法规进行处理。

WARNING

为了减小人身伤害的可能性,应避免皮肤直接接触热机油。

WARNING

美国的一些州和联邦机构已经认定使用过的机油有致癌作用,而且能造成生殖疾病。应避免吸入机油蒸汽、误吞以及长时间接触用过的机油。如果不再继续使用,应按照当地环保法规进行处理。

- 排放冷却系统。参考第 8 节中的步骤 008-018。

- 排放机油。参考第 7 节中的步骤 007-037。

- 拆下发动机。参考第 0 节中的步骤 000-001。

- 拆卸缸盖。参考第 2 节中的步骤 002-004。

- 拆下飞轮。参考第 16 节中的步骤 016-005。

- 拆下飞轮壳。参考第 16 节中的步骤 016-006。

- 拆下前齿轮室。参考第 1 节中的步骤 001-033。

- 拆下油底壳。参考第 7 节中的步骤 007-025。

- 拆下机油吸油管。参考第 7 节中的步骤 007-035。

- 拆卸机油泵。参考第 7 节中的步骤 007-031。

- 拆下缸体加强板。参考第 1 节中的步骤 001-089。

- 拆卸活塞和连杆总成。参考第 1 节中的步骤 001-054。

- 拆下主轴承盖。参考第 1 节中的步骤 001-006。

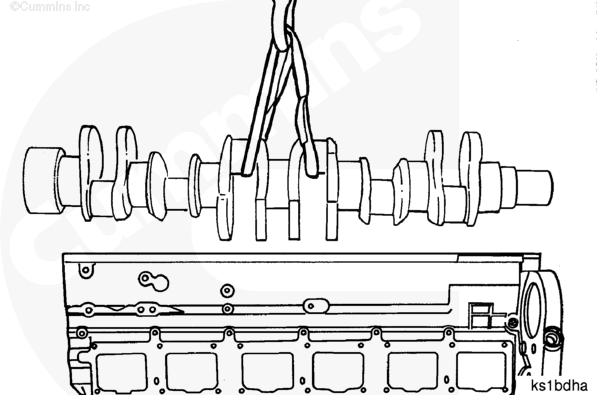

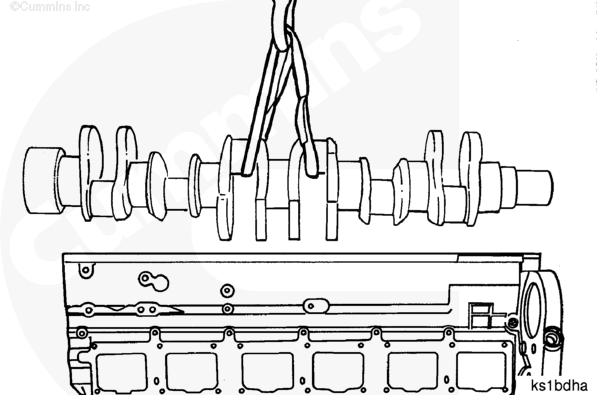

拆卸

WARNING

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

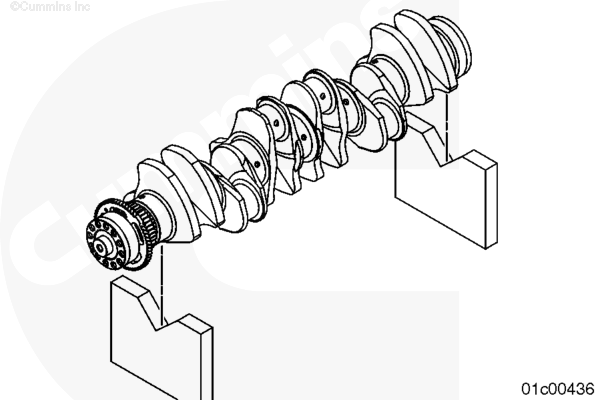

使用吊带以免损坏曲轴。

使用吊车和吊索拆卸曲轴。

清洁并检查能否继续使用

注 : 本步骤中的标准适用于从发动机上拆下重装的曲轴。对于因为碎屑污染润滑系统造成的曲轴渐进性损坏检查(发动机上),参考服务公告 - 曲轴继续使用指南(公告号 5411180)

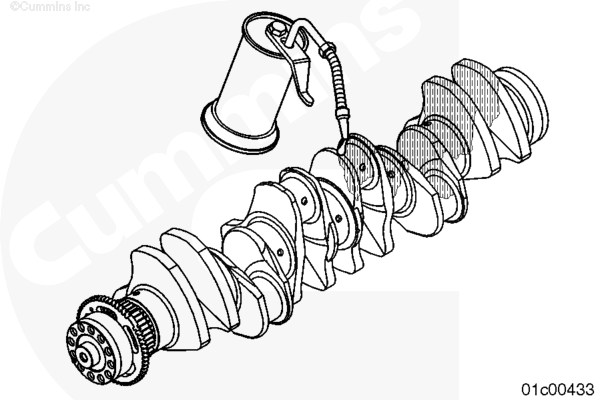

用细砂布或 Scotch-Brite™ 垫去除曲轴机加工面上的变色痕迹或轻微划痕。

WARNING

当使用溶剂、酸或碱性材料清洁时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

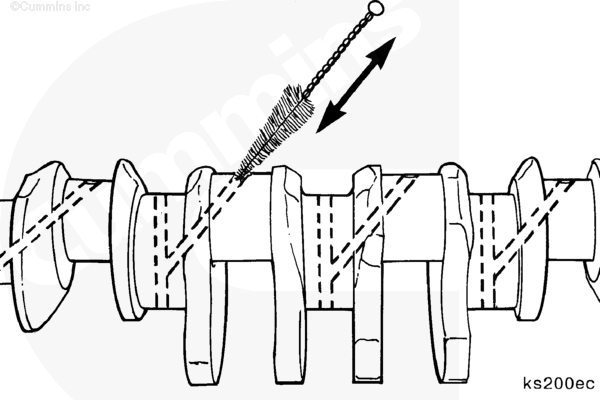

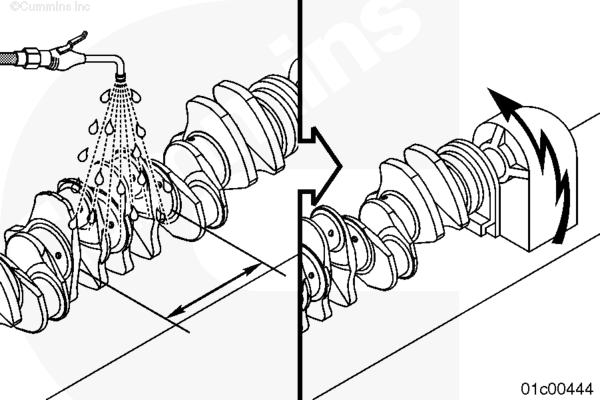

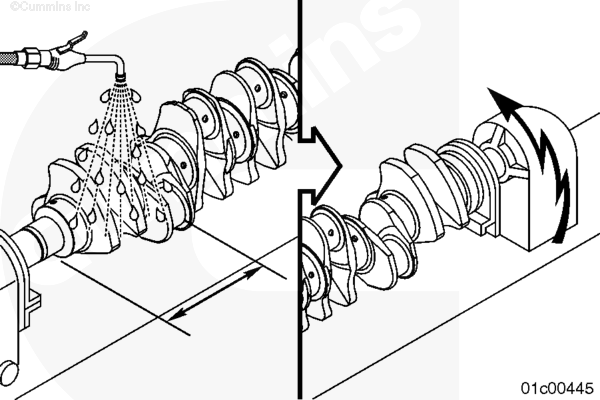

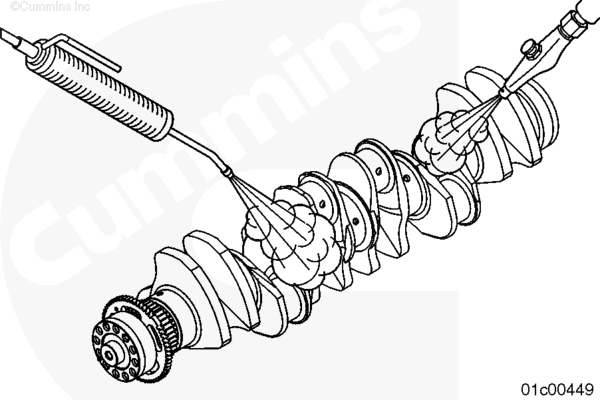

用软毛刷和溶剂清洗曲轴的所有机油孔。

WARNING

使用蒸汽清洗器时,戴上安全眼镜或防护面罩,并穿上防护服。热蒸汽会造******身伤害。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造*人身伤害。

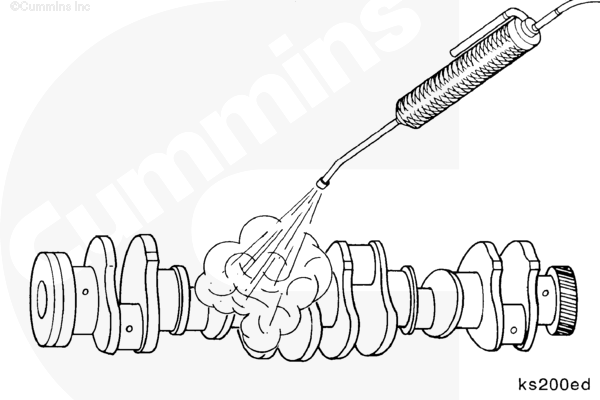

用蒸汽清洗曲轴,并用压缩空气吹干。

WARNING

当使用溶剂、酸或碱***材料清洁时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造******身伤害。

CAUTION

不要使用螺纹梳刀清理曲轴的螺钉螺纹。否则会导致发动机严重损坏。

ISX 发动机在曲轴的螺纹孔中采用滚丝螺栓。

清洗滚丝螺纹,需要先用溶剂冲洗,再用压缩空气吹干。

如果还需要额外清洁,用尼龙毛刷进行洗刷。

用胶带盖住螺纹孔。

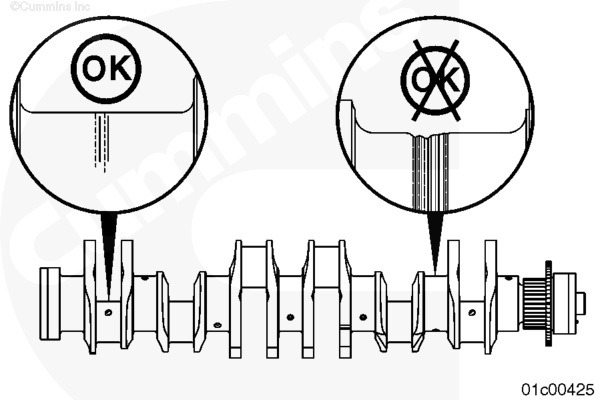

检查机加工表面是否存在划痕或凿痕。

使用细砂布去除拉痕和划痕。

曲轴经过细砂布磨光之后,如果还有指甲能感觉出的划痕或拉痕,则该曲轴必须更换。

检查曲轴有无动态平衡标记。一个或多个曲轴配重包括一个钻孔或钻出的起始点,表示曲轴经过配重平衡。

注 : 这仅适用于 2009 年 3 月以后制造的发动机。

检查螺纹孔是否损坏。

如果螺钉螺纹孔损坏,则该曲轴必须更换。

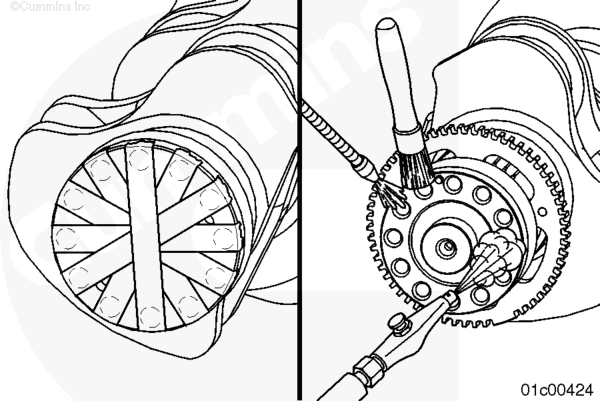

检查曲轴齿轮和转速信号轮是否过度磨损或损坏。

如果曲轴齿轮出现缺齿、缺口或穴蚀,则必须更换曲轴齿轮。

如果转速信号轮出现任何掉齿,必须更换转速信号轮。

测量曲轴连杆外径。

| 曲轴连杆轴颈外径 | ||

| mm | in | |

| 93.98 | 最小 | 3.700 |

| 94.02 | 最大 | 3.702 |

如果曲轴连杆轴颈外径不符合技术规范,则该曲轴必须更换。

测量曲轴主轴承轴颈外径。

| 曲轴主轴承轴颈外径 | ||

| mm | in | |

| 126.98 | 最小 | 4.999 |

| 127.02 | 最大 | 5.001 |

如果曲轴主轴承轴颈外径不符合技术规范,则该曲轴必须更换。

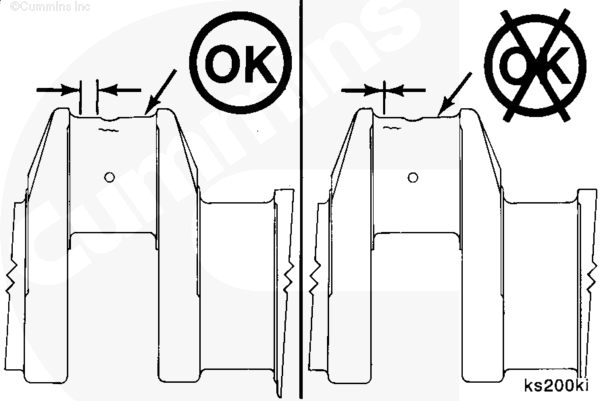

测量曲轴止推面宽度。

| 曲轴止推面宽度 | ||

| mm | in | |

| 54.95 | 最小 | 2.163 |

| 55.05 | 最大 | 2.167 |

如果曲轴止推面宽度不符合技术规范,则该曲轴必须更换。

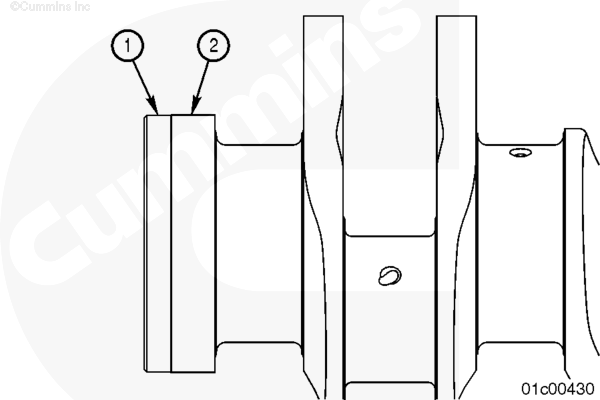

测量后曲轴油封法兰外径。

| 后曲轴油封法兰外径 | |||

| mm | in | ||

| 法兰直径位置 (1) | 164.964 | 最小 | 6.495 |

| 165.035 | 最大 | 6.497 | |

| 法兰直径位置 (2) | 165.475 | 最小 | 6.515 |

| 165.525 | 最大 | 6.517 | |

如果后曲轴油封法兰外径不符合技术规范,则该曲轴必须更换。

检查后曲轴油封法兰是否有划痕、毛刺和沟槽。

如果存在指甲能感觉出的拉痕、毛刺或沟槽,则该曲轴必须更换。密封面损坏将导致密封泄漏。

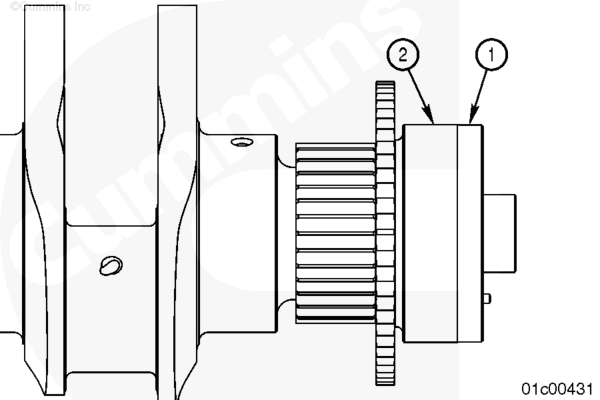

测量曲轴前油封法兰外径。

| 曲轴前油封法兰外径 | |||

| mm | in | ||

| 法兰直径位置 (1) | 139.24 | 最小 | 5.482 |

| 139.63 | 最大 | 5.497 | |

| 法兰直径位置 (2) | 139.89 | 最小 | 5.507 |

| 140.04 | 最大 | 5.513 | |

如果曲轴前油封法兰外径不符合技术规范,则该曲轴必须更换。

检查曲轴前油封法兰是否存在划痕、毛刺和沟槽。

如果存在指甲能感觉出的拉痕、毛刺或沟槽,则该曲轴必须更换。密封面损坏将导致密封泄漏。

测量曲轴减振器导向装置外径。

| 曲轴导向装置外径 | ||

| mm | in | |

| 49.985 | 最小 | 1.968 |

| 50.015 | 最大 | 1.969 |

如果曲轴导向装置外径不符合技术规范,则该曲轴必须更换。

用清洁的 15W-40 机油润滑整个曲轴,以防止生锈。

弯曲度和扭曲度检查

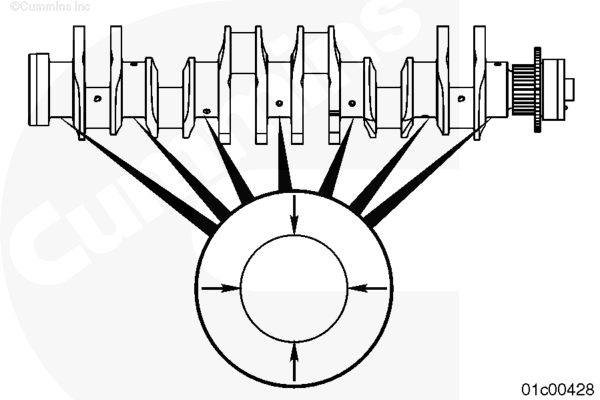

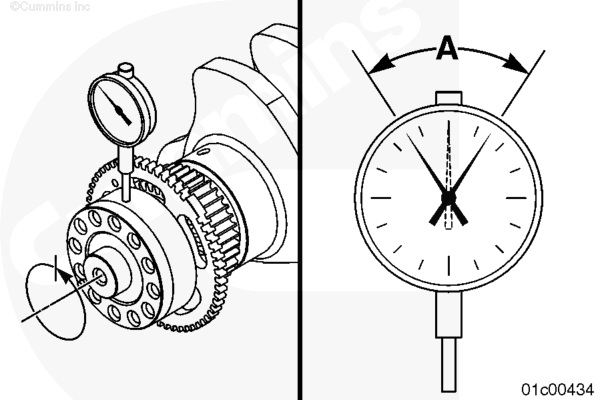

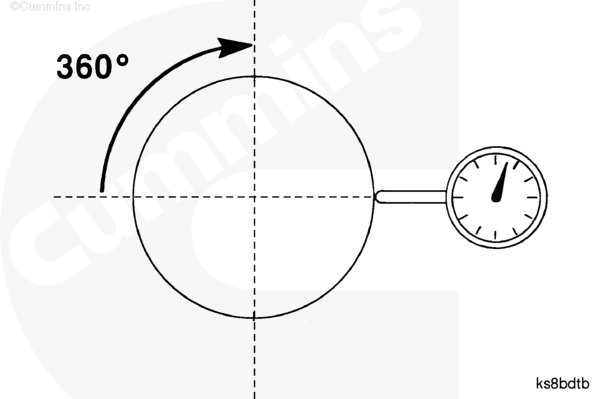

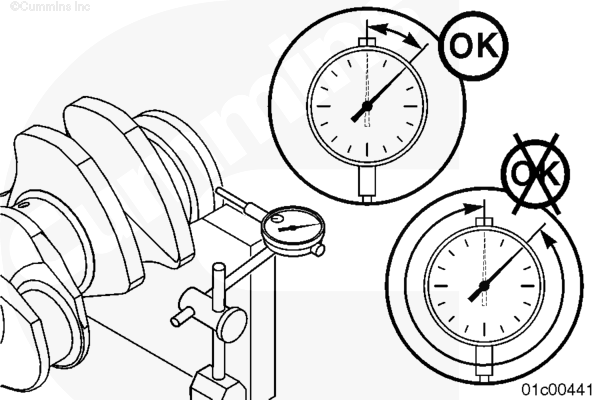

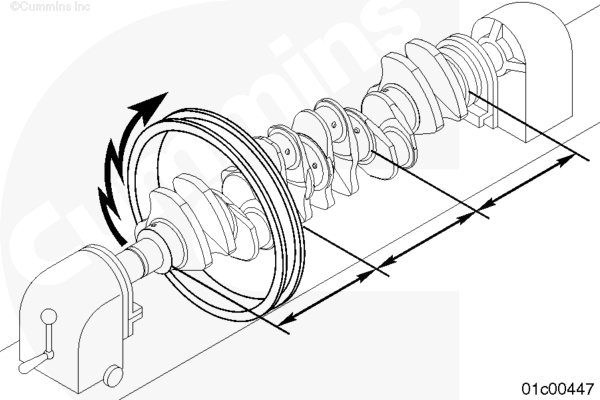

曲轴的校准极限是根据千分表的总跳动量确定的。跳动量测量方法:曲轴旋转一周,同时记录千分表的总跳动量读数。

测量曲轴的校准时,必须测量下面四项:

- 全长度校准

- 轴承间跳动量

- 后油封法兰直径跳动量

- 前油封曲轴适配器直径跳动量。

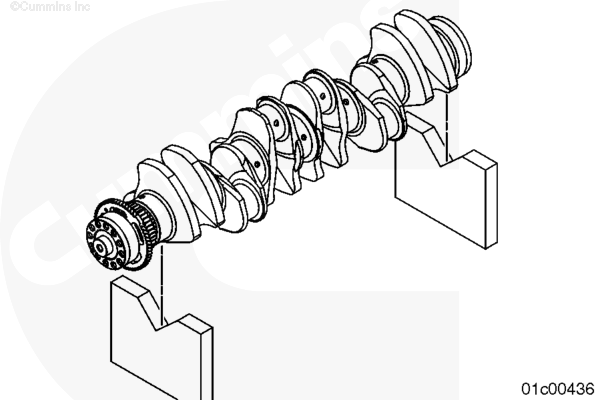

WARNING

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

CAUTION

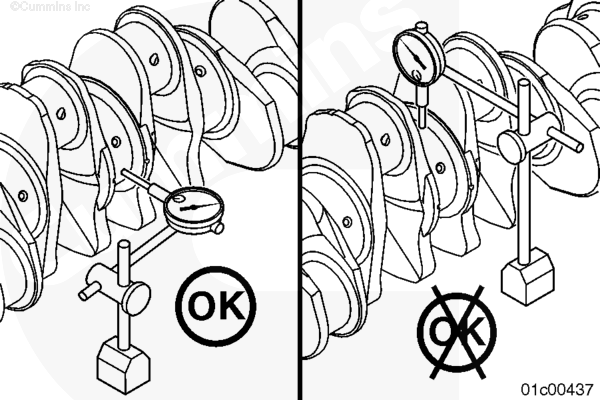

因为曲轴本身存在松弛,所以从主轴承顶部测量校准是不精确的。

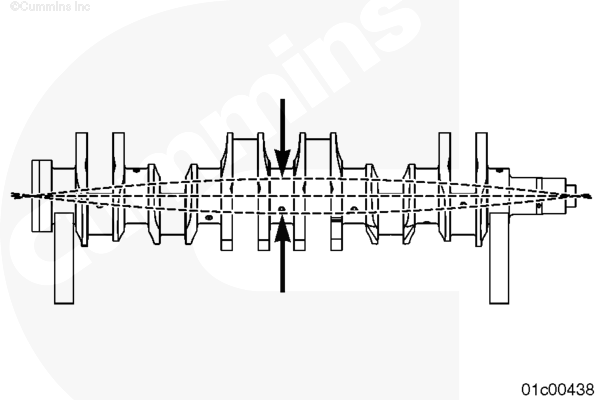

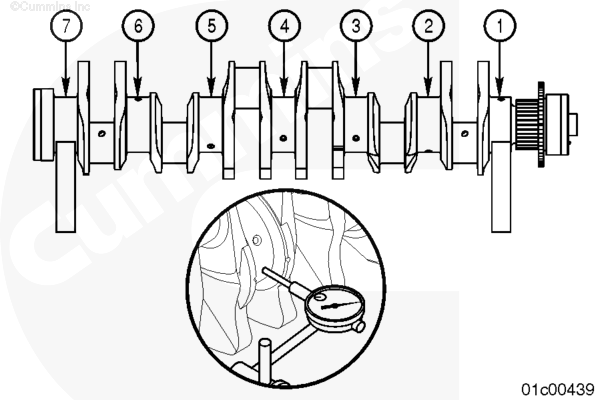

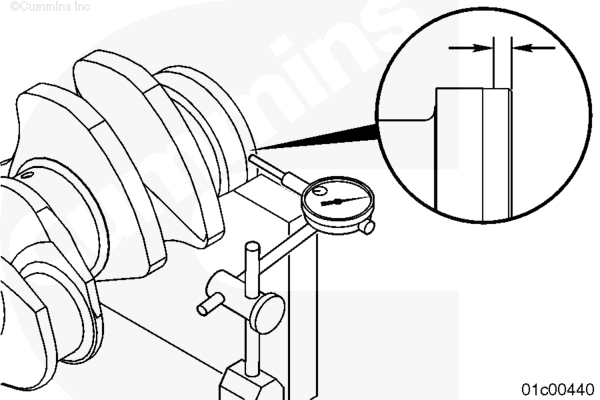

要检查曲轴的全长度校准情况,用 1 号和 7 号主轴承的轴颈将曲轴支撑起。

必须安装千分表,且保证千分表位于 4 号主轴承轴颈的侧面。

设置千分表。

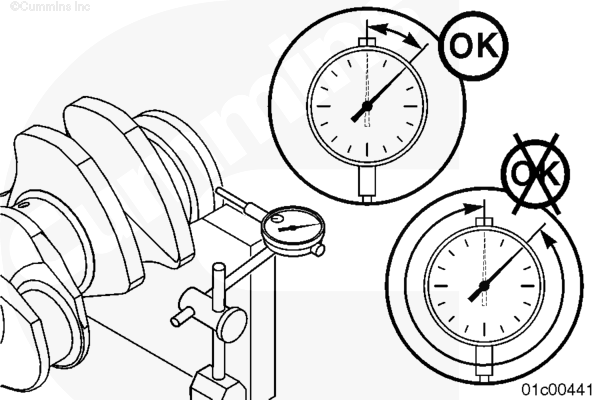

曲轴旋转一整圈,并记录千分表的总跳动量读数。

| 千分表的总跳动量读数 | ||

| mm | in | |

| 0.200 | 最大 | 0.008 |

如果曲轴的千分表总跳动量读数不符合技术规范,则该曲轴必须更换。

轴承间跳动量定义:相邻主轴承绕其共同轴线旋转,这时所测得主轴承轴颈的千分表总读数之间的相互关系。

轴承间跳动量通常指间隔跳动量、相邻跳动量或轴颈间跳动量。

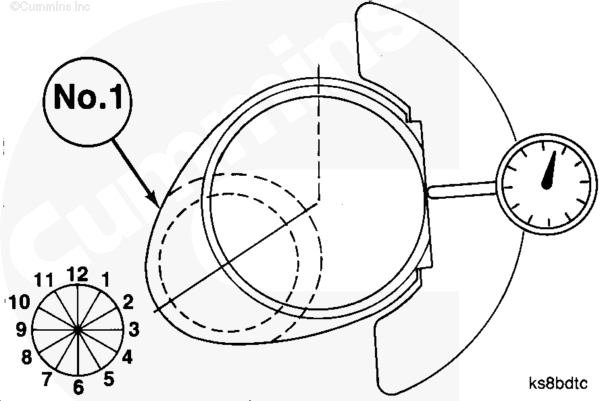

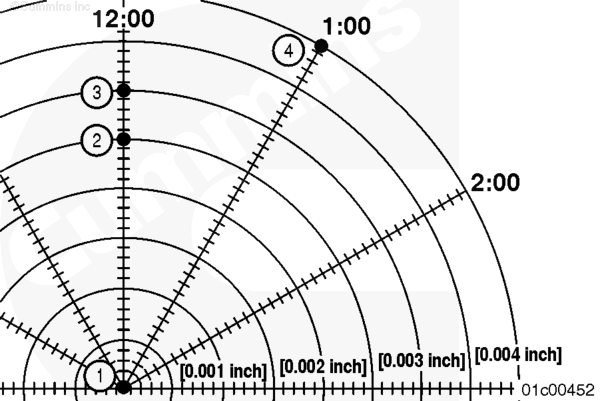

时钟位置定义为千分表总跳动量读数最高时的轴颈位置。从曲轴的前面看,比较与 1 号曲轴销之间的角度关系。

图中曲轴销位于 8 点钟位置。这就是被测轴颈的时钟位置。

WARNING

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

CAUTION

因为曲轴本身存在松弛,所以从主轴承顶部测量校准是不精确的。

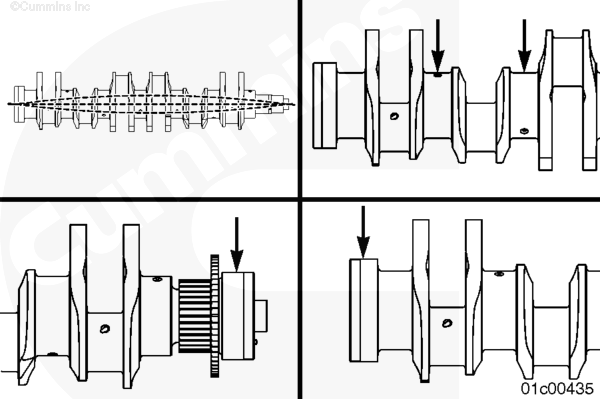

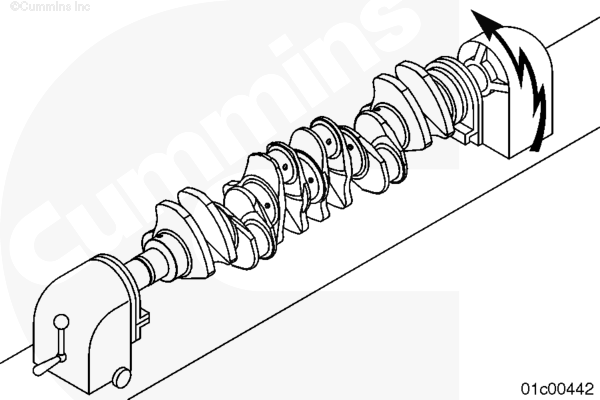

要检查曲轴的全长度校准情况,用 1 号和 7 号主轴承的轴颈将曲轴支撑起。

将千分表安装到主轴承轴颈的顶端。

转动曲轴,同时测出各轴承轴颈的千分表总读数。

记录各位置的值和时钟位置。

在极坐标图表中,标出各轴颈的千分表总跳动量读数的时钟位置。

V 形限位块支撑的两端轴颈必须标在图表的中心位置。

此图说明标记的点。

| 轴颈 | 千分表的总跳动量读数 | 时钟位置 |

| (1) | 0 | 0 |

| (2) | 0.002 | 12 |

| (3) | 0.003 | 12 |

| (4) | 0.004 | 1 |

在标定的各点之间画一条直线。直线经由 1 号、2 号和 3 号轴颈,直到图表中所有标记的轴颈。

只要测量各轴颈与其相应轴颈点之间的直线长度,便可以确定相邻轴颈的跳动量。

上表中 1 号轴颈与 4 号轴颈间直线距离是 51 mm [2 in]。这表示跳动量为 0.051 mm [0.002 in]。

记录各主轴承轴颈间的跳动量。

| 相邻轴颈的跳动量 | ||

| mm | in | |

| 0.075 | 最大 | 0.003 |

LARGE |

如果相邻轴颈之间的对准没有在技术规范内,则不能通过研磨进行修复。该曲轴必须更换。ISX 曲轴已完全淬硬并且无法校直。

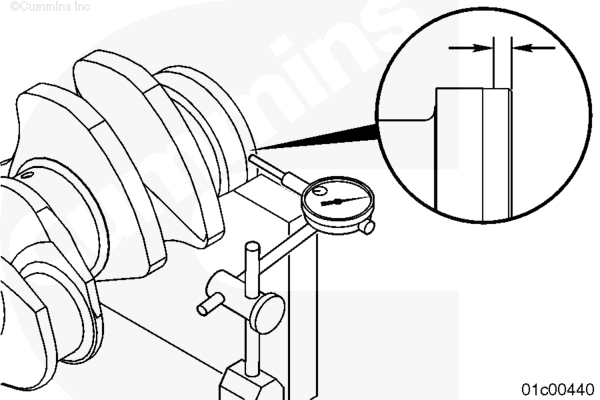

后油封法兰直径跳动量测量:

用 1 号和 7 号主轴承轴颈将曲轴支撑起来,在距曲轴飞轮安装面 25.4 mm [1.0 in] 位置安装千分表。

曲轴旋转一整圈,并记录千分表的总跳动量读数。

| 后油封法兰千分表总跳动量读数 | ||

| mm | in | |

| 0.03 | 最大 | 0.0012 |

后油封法兰千分表总跳动量读数不符合技术规范,则必须更换曲轴。

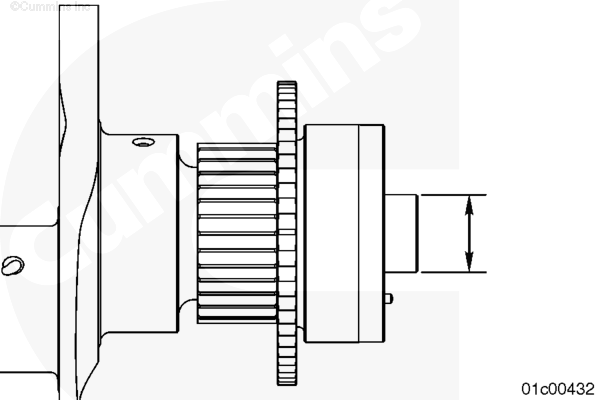

前油封曲轴适配器直径跳动量测量值:

用 1 号和 7 号主轴承轴颈将曲轴支撑起来,在距离曲轴的平衡器安装面 25.4 mm [1.0 in] 处安装千分表。

曲轴旋转一整圈,并记录千分表的总跳动量读数。

| 前油封曲轴适配器的直径跳动量 | ||

| mm | in | |

| 0.05 | 最大 | 0.002 |

如果前油封曲轴适配器的直径跳动量不符合技术规范,则必须更换曲轴。

磁力探伤检查

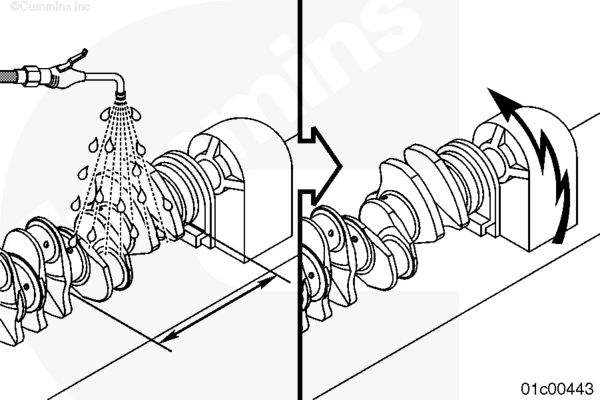

曲轴必须通过“连续通电法”进行测试。在磁场电流通过曲轴之前和通过曲轴期间,整个表面必须用磁性溶液浇湿。

对于工件通电(纵向磁化)法,需将磁性溶液涂到曲轴上,并通过 3800 安培 VDC 或整流后 VAC 磁化曲轴。

曲轴的每部分都至少需要进行三次连续工件通电。

让磁性溶液流过第一个 1/3 长度曲轴,并且采用磁化电流进行两次工件通电。

为了防止将曲轴上的金属微粒冲刷掉,可以将磁性溶液流关闭。

采用磁化电流进行第三次工件通电。

检查曲轴是否有开裂迹象。

让磁性溶液流过第二个 1/3 长度曲轴,并且采用磁化电流进行两次工件通电。

为了防止将曲轴上的金属微粒冲刷掉,可以将磁性溶液流关闭。

采用磁化电流进行第三次工件通电。

检查曲轴是否有开裂迹象。

让磁性溶液流过最后一个 1/3 长度曲轴,并且采用磁化电流进行两次工件通电。

为了防止将曲轴上的金属微粒冲刷掉,可以将磁性溶液流关闭。

采用磁化电流进行第三次工件通电。

检查曲轴是否有开裂迹象。

对于线圈通电(周向磁化)法,浇上磁性溶液,并且磁化线圈内 51.35 mm [20.249 in] 或等效距离的曲轴。采用 3,600 至 4,000 安匝的 VDC 或整流后的 VAC。

安匝数是指流经线圈的电流与线圈匝数的乘积。

每 457 mm [18 in] 长度就至少需要三次线圈通电以确保能正确地磁化曲轴。

让磁性溶液流过 1/3 段曲轴。

将线圈沿曲轴方向放置在曲轴的 1/4 长度点,用磁性溶液浇湿后对线圈进行两次通电。

为了防止将曲轴上的金属微粒冲刷掉,可以将磁性溶液流关闭。

将线圈沿曲轴方向放置在曲轴的 1/4 长度点,第三次对线圈通电。

对线圈进行第三次通电后,每 457 mm[18 in] 为一段进行检查。

无需使用任何光学辅助装置,就可以观察到表面存在裂纹的开裂迹象。

有时开裂迹象可以通过指甲感觉出来。

不要将锻造切边线误认为开裂迹象。

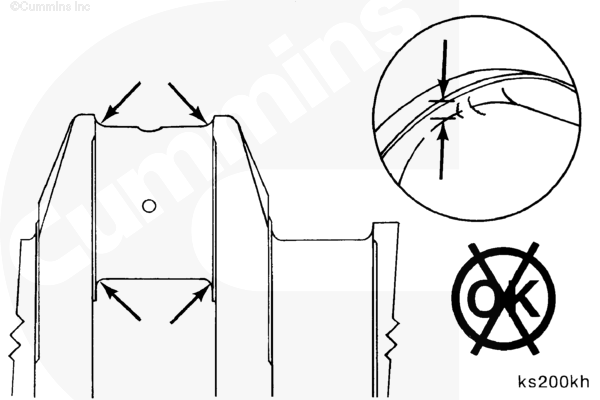

如果在淬硬圆角区域或关键区域发现如 (A) 所示的开裂迹象,则必须更换曲轴。

超过 6 mm [0.25 in] 的开裂迹象是不可接受的。

所有圆角区域或关键区域出现开裂迹象都不能接受。

曲柄销或主轴承轴颈表面距圆角距离不到 3 mm [0.12 in],但没有延伸到圆角区域的开裂痕迹是可以接受的。

纵向长度达到 12.5 mm [0.5 in],但距离机油口倒角距离不到 3 mm [0.12 in] 的开裂痕迹是可以接受的。

进入到机油口倒角内或与机油口相交 45±10 度的开裂痕迹是不可接受的。

在曲柄销轴承孔进口倒角处出现任何开裂迹象都不能接受。

在关键区域内侧配重处出现开裂迹象是不能接受的。

跨越曲轴端面或延伸到减振器安装螺钉孔的开裂迹象是不能接受的。

移除磁粉之后,肉眼无法观察到表面下缺陷迹象。表面下可能存在开裂区域或异物的迹象。

检查是否存在表面下缺陷迹象。

CAUTION

必须完全去除曲轴的全部磁性,彻底清洁曲轴。微小金属微粒将会导致发动机损坏。

对曲轴进行消磁处理。

所有销或主轴承轴颈上最大剩余磁场是 8 高斯。

还可能需要用反向 D.C.-30 点降压设备或等效设备除去磁性。

WARNING

使用蒸汽清洗器时,戴上安全眼镜或防护面罩,并穿上防护服。热蒸汽会造******身伤害。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造*人身伤害。

用蒸汽清洗曲轴。

用压缩空气吹干曲轴。

给曲轴涂抹一薄层防护油以润滑曲轴,以免沾上灰尘。

如果曲轴不立即使用,请用塑料罩盖住曲轴以防止机油沾附污垢。

安装

WARNING

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

CAUTION

使用吊带以免损坏曲轴。不要使曲轴跌落到轴承上。

安装主轴承。参考第 1 节中的步骤 001-006。

曲轴最小直径的一端必须指向缸体前端。

安装曲轴。

最后步骤

- 安装主轴承盖。参考第 1 节中的步骤 001-006。

- 安装活塞和连杆总成。参考第 1 节中的步骤 001-054。

- 安装缸体加强板。参考第 1 节中的步骤 001-089。

- 安装机油泵。参考第 7 节中的步骤 007-031。

- 安装机油吸油管。参考第 7 节中的步骤 007-035。

- 安装油底壳。参考第 7 节中的步骤 007-025。

- 安装前齿轮室壳。参考第 1 节中的步骤 001-033。

- 安装飞轮壳。参考第 16 节中的步骤 016-006。

- 安装飞轮。参考第 16 节中的步骤 016-005。

- 安装缸盖。参考第 2 节中的步骤 002-004。

- 安装发动机。参考第 0 节中的步骤 000-002。

- 向发动机加注机油。参考第 7 节中的步骤 007-037。

- 加注冷却系统。参考第 8 节中的步骤 008-018。

准备步骤

发动机上维修

CAUTION

为了减小发动机损坏的可能性,需要拆下油底壳以防止碎屑在油底壳中堆积。

- 如果可能,应拆下散热器、空-空中冷器和护罩。参考设备制造商维修信息。

- 拆卸减振器和曲轴皮带轮。参考第 1 节中的步骤 001-022。

- 卸下油底壳。参考第 7 节中的步骤 007-025。

拆卸

注 : 如果所选择的螺纹孔与定位销相邻,在钻孔之前必须拆下定位销。

在多数情况下,从接近 12 点位置的螺纹孔开始执行此步骤是最简单易行的。

使用一个 12.7 mm [0.50 in] 的钻头(零件号 4918535)或等效工具铰螺纹孔,以便 6.35 mm [0.25 in] 的衬套(零件号 4918538)或等同物能够很容易地插入。

将限位环(零件号 4918541)或等同物安装在 6.35 mm [0.25 in] 的钻头(零件号 4918533)或等同物的 60.3 mm [2.375 in] 深度位置。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造******身伤害。

CAUTION

钻孔时不要穿透曲轴适配器或齿轮。否则可能会损坏发动机、曲轴和/或工具。

大量使用切削液可延长工具的使用寿命,钻孔也更轻松。

推荐最大钻孔速度为 850 rpm。

在已铰好的孔内插入 6.35 mm [0.25 in] 的钻套(零件号 4918538)或等同物。

钻制一个 6.35 mm [0.25 in] 的孔至预设深度。

使用低压空气清除碎屑,并根据需要用毛巾堵住孔。

将限位环(零件号 4918542)或等同物安装在 12.7 mm [0.50 in] 钻头(零件号 4918535)或等同物的 54 mm [2.125 in] 深度位置。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造******身伤害。

CAUTION

钻孔时不要穿透曲轴适配器或齿轮。否则可能会损坏发动机、曲轴和/或工具。

大量使用切削液可延长工具的使用寿命,钻孔也更轻松。

推荐最大钻孔速度为 850 rpm。

拆下 6.35 mm [0.25 in] 的钻套(零件号 4918538)或等同物。以先前钻制的 6.35 mm [0.25 in] 小孔为导向。钻制一个 12.7 mm [0.50 in] 的孔至预设深度。

使用低压空气清除碎屑,并根据需要用毛巾堵住孔。

在曲轴前端安装钻孔引导适配器(零件号 4918276),以便让标记有“A”的钻孔引导衬套与先前钻好的 12.7 mm [0.50 in] 的孔对准。

穿过钻孔引导适配器安装并拧紧两条现有的减震器螺钉。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造******身伤害。

CAUTION

钻孔时不要穿透曲轴适配器或齿轮。否则可能会损坏发动机、曲轴和/或工具。

大量使用切削液可延长工具的使用寿命,钻孔也更轻松。

推荐最大钻孔速度为 850 rpm。

在标记有“A”的钻孔引导衬套内安装 19.05 mm [0.75 in] 的钻孔衬套(零件号 4918540)或等同物。

钻制 19.05 mm [0.75 in] 的小孔。使用钻头(零件号 4918536)或等同物钻到前一 12.7 mm [0.50 in] 小孔的深度。

拆下 19.05 mm [0.75 in] 的钻头。

清除碎屑。使用低压空气并根据需要用毛巾堵住孔。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造******身伤害。

CAUTION

钻孔时不要穿透曲轴适配器或齿轮。否则可能会损坏发动机、曲轴和/或工具。

大量使用切削液可延长工具的使用寿命,钻孔也更轻松。

使用直角、离合式 1/2-英寸的驱动器钻孔时推荐的最大钻孔速度为 300 rpm。

钻一个 25.4 mm [1.00 in] 的孔。使用钻头(零件号 4918537)或等同物钻到前一 19.05 mm [0.75 in] 小孔的某一深度。

拆下 25.4 mm [1.00 in] 钻头。

使用低压空气清除碎屑,并根据需要用毛巾堵住孔。

从曲轴上拆下钻孔引导适配器并旋转钻孔引导适配器 180 度,以便标记有“B”的钻孔引导衬套与先前钻的孔对齐。

穿过钻孔引导适配器安装并拧紧两条现有的减震器螺钉。

将限位环(零件号 4918543)或等同物安装在 19.05 mm [0.75 in] 端铣刀(零件号 4918532)的 111 mm [4.375 in] 深度位置。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造******身伤害。

CAUTION

钻孔时不要穿透曲轴适配器或齿轮。否则可能会损坏发动机、曲轴和/或工具。

大量使用切削液可延长工具的使用寿命,钻孔也更轻松。

使用直角、离合式 1/2-英寸的驱动器钻孔时推荐的最大钻孔速度为 300 rpm。

钻一个 19.05 mm [0.75 in] 的孔至预设的深度。

拆下 19.05 mm [0.75 in] 的端铣刀、两颗减震器螺钉和钻孔引导适配器。

使用低压空气清除碎屑,并根据需要用毛巾堵住孔。

拆下曲轴前油封。参考第 1 节中的步骤 001-024。

拆卸下齿轮室盖。参考第 1 节中的步骤 001-080。

在 19.05 mm [0.75 in] 钻好的孔内插入楔块(零件号 4918546)。

使用锤子用力地敲击楔块,直到曲轴适配器分离。

分离后,便可用手轻松拆下曲轴适配器。不过,可以利用适当的拉拔器来协助拆卸。

清洁并检查能否继续使用

检查曲轴、转速信号轮和曲轴齿轮有无损坏。

检查机加工表面是否存在划痕或凿痕。

使用细砂纸去除拉痕或凿痕。曲轴经过细砂纸抛光之后,如果用指甲还能感觉出划痕或拉痕,则必须更换曲轴。

检查曲轴齿轮和转速信号轮是否过度磨损或损坏。

如果曲轴齿轮出现缺齿、缺口或穴蚀,则必须更换曲轴齿轮。

如果转速信号轮出现任何掉齿,必须更换转速信号轮。

安装

WARNING

当搬动已加热的零件时,要戴上防护手套以免造******身伤害。

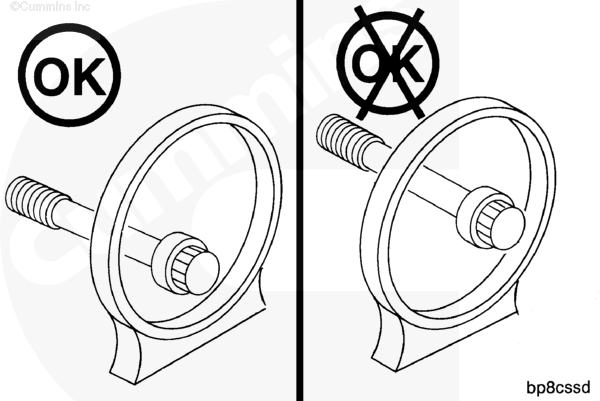

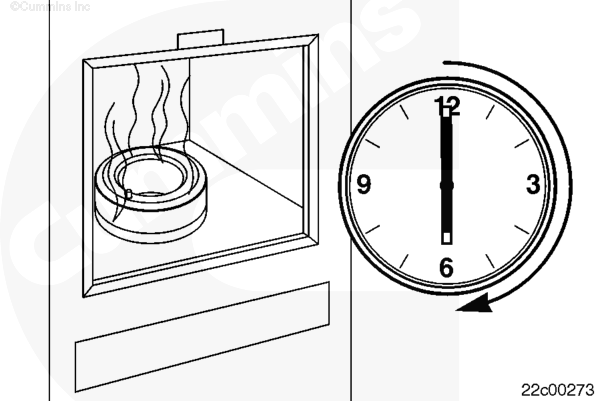

注 : 在安装曲轴适配器过程中,曲轴适配器背面的销必须与转速信号轮前表面的凹槽对齐。

在安装曲轴适配器前,不要润滑曲轴。

尝试安装前,在 [260°C] 500°F 下加热曲轴适配器 6 小时。

注 : 曲轴适配器从恒温箱中取出后,必须在 15 秒钟内安装。

安装曲轴适配器。扭转运动直到销与转速信号轮上的凹槽对齐。

顶着转速信号轮托住曲轴适配器大约 30 秒。

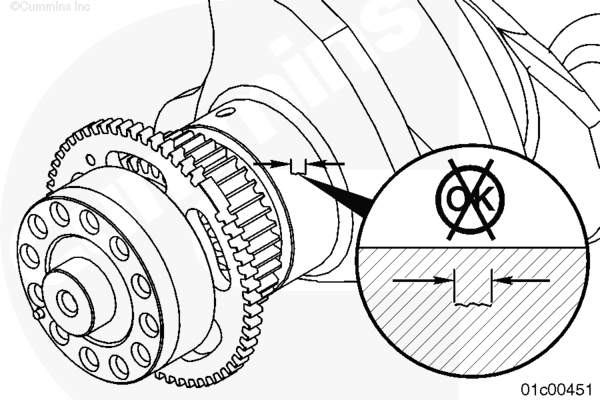

尝试在相距约 90 度的 0.010 个位置上,在曲轴适配器和转速信号轮之间插入 0.25 mm [0.010 in] 的塞尺来检查安装。

如果能够插入塞尺,必须拆下并更换转速信号轮。

最后步骤

- 安装油底壳。参考第 7 节中的步骤 007-025。

- 安装下齿轮室盖。参考第 1 节中的步骤 001-080。

- 静态正时发动机。参考第 1 节中的步骤 001-088。

注 : 当标记有“Insert Pin”(插入销)的减振器与下齿轮上的标记对齐时,如果无法插入正时销(零件号 3163020),则转速信号轮或曲轴适配器没有与曲轴正确对齐。

注 : 需要拆卸下齿轮室盖、曲轴油封和减震器,并检查定位销是否有缺失,和/或在曲轴适配器或转速信号轮上没有对齐。

- 如果可能,安装散热器、空-空中冷器和护罩。参考设备制造商维修信息。

- 运转发动机并检查运转是否正常。

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文

中文 Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韩国

韩国 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska